dds vor Ort

Horatec zeigt Kante

Horatec zeigt Kante

10. Juli 2016

Diesen Artikel merken Meine Merkliste anzeigen

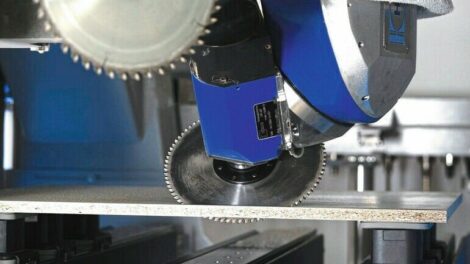

Der Zulieferer von Losgröße-1-Möbelteilen, Horatec, hat jetzt sein Werk II in Betrieb genommen. Es ist nahezu eine 1:1-Kopie von Werk I und gilt als Musterbeispiel für Industrie 4.0. Neu ist jedoch der Fokus auf die Nullfuge, die Horatec jetzt mit und ohne Laser erzeugen kann.

Die

Teilen:

Das könnte Sie auch interessieren

Die B&O Bau, Generalunternehmer für schlüsselfertige Lösungen im Wohnungsbau, eröffnet am 16. Mai 2024 offiziell den neuen...

Die CNC-Kreissägeblätter der Produktlinie Katana von Leitz ermöglichen hohe Vorschübe sowie hohe Schnittgeschwindigkeiten und reduzieren damit...

Beim Sägen von Aluminium bildet sich an der Unter- oder Rückseite leicht ein Grat oder Rückgrat. Der Wohnwagenhersteller Fendt Caravan war damit...

Eine neue Software von Ima Schelling plant die Ablage bearbeiteter Platten in stabilen Stapeln. Das erhöht die Sicherheit am Arbeitsplatz und...

Aktuelles Heft

Hier in über 24.000 Fachbeiträgen, Produktinfos und Meldungen recherchieren

MeistgelesenNeueste Artikel

4. Dezember 2017

20. Mai 2020

5. Juli 2021

10. Oktober 2021

10. September 2021

8. Mai 2024

7. Mai 2024

7. Mai 2024

dds-Internetführer

dds auf YouTube