Nicht, dass es mir langweilig geworden wäre. Unter den anstehenden Aufträgen waren durchaus spannende Aufgaben. Vielleicht war dieses Projekt einem Gen geschuldet oder einfach die verspätete professionelle Fortführung eines Jugendtraums. Oder: Man möchte einfach mal sehen, was man sonst noch so drauf hat – neben dem Möbelbau. Nach der Fertigstellung und den ersten Testflügen weiß ich zwei Dinge: Ich habe die Thematik gewaltig unterschätzt und handwerklich extrem dazugelernt.

Die Eckdaten sind schnell umrissen: 4 Meter Spannweite, ein Fluggewicht zwischen 15 und 20 Kilogramm und das alles sollte in einem Geschwindigkeitsbereich von zirka 60 bis 300 Stundenkilometer durch die Luft bewegt werden. Das geht nicht in Holzbauweise, sondern ausschließlich mit Faserverbundwerkstoffen, wobei vorwiegend Hochleistungskohlegewebe zum Einsatz kommen. Im Flieger selbst befinden sich exakt 127 Gramm Birkensperrholz und dennoch waren Schreinerkenntnisse mehr als gefragt, besonders im Formen- und Vorrichtungsbau. Doch der Reihe nach!

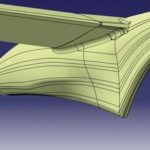

Für ein Hochleistungsgerät dieser Art sind in Entwicklung, CAD-Konstruktion, Formen- und Vorrichtungsbau sowie der Fertigung Spezialisten erforderlich. Zu Beginn stand deshalb die Zusammenstellung eines leistungsfähigen Teams. Für Aerodynamik und CAD-Konstruktion konnte ich in der Szene bekannte Wettbewerbspiloten sowie Absolventen der Luft- und Raumfahrttechnik der TU München gewinnen, den Rest traute ich mir selbst zu. Für die Konstruktion wurde Catia V5 verwendet, eine 3D-Software, die im Ingenieurwesen und der Architektur genutzt wird.

Aerodynamik und Konstruktion

Zur Aerodynamik möchte ich nur wenige, das allgemeine Verständnis fördernde Informationen liefern. Für den angestrebten Geschwindigkeitsbereich werden sog. Wölbklappenprofile verwendet, bei denen durch eine nach oben oder unten verstellbare Flügelendleiste das Profil im Auftriebs- und Widerstandwert der Geschwindigkeit angepasst werden kann. Je schneller der Flieger, desto dünner werden die Profile. Dünne Profile für Hochgeschwindigkeiten sind in Bezug auf Torsionssteifigkeit und Durchbiegungsbeschränkung baulich deutlich komplexer und aufwändiger als die dickeren Profile mit Langsamflugeigenschaften. Gesteuert selbst werden drei Achsen, so wie bei einer CNC: die Längs-, Quer- und Hochachse. Für die Ansteuerung der Klappen werden Servos eingebaut, die über Schrittmotoren und leistungsfähige hohe Untersetzungen stark belastbare und dennoch exakte Anlenkungen ermöglichen.

Grundsätzliche Vorgehensweise

Rumpf und Tragflächen sind, ähnlich dem Schiffbau, aus unterschiedlichen Profilen aufgebaut, die dann miteinander verstrakt werden. Die im Flugmodellbau übliche Vorgehensweise ist folgende: Man baut Negativformen, in die Rumpf bzw. Tragflächen einlaminiert werden. Um diese Negativformen herzustellen, werden entweder Positivmodelle gefräst, die anschließend abgeformt werden oder direkt die Negativformen. Kosten und die beabsichtigte Reproduktionszahl der Bauteile sind hier bestimmende Faktoren. Im Idealfall ist das Bauteil nach dem Entformen in Oberfläche und Form perfekt und fertig.

Fertigen der Positivmodelle

Für dieses Projekt wurden Positivmodelle in Necuron 651 (0,7 g/cm3) gefräst. Übliche Materialien zum Fräsen sind MDF, Plexiglas, oder eben spezielle Blockmaterialien für den Formenbau wie z. B. Necuron. Blockmaterialien bestehen aus Polyurethanlösungen oder Epoxid mit Füllstoffen und werden in unterschiedlichen Dichten von zirka 0,15 bis über 1,3 g/cm3 angeboten. Je höher die Dichte, desto geschlossener ist das Material, von offenporig bis auf Hochglanz polierbar.

Vor dem Abformen der Positivmodelle müssen diese zuerst in Form und Oberfläche perfekt aufgearbeitet werden. Je perfekter die Oberfläche der Form, desto perfekter ist später das entformte Bauteil. Die Versuchung, bereits das Urmodell auf Hochglanz zu polieren ist groß. Jedoch: Das Urmodell wird später über ein spezielles Deckschichtharz abgeformt und dies ist bei einem auf Hochglanz polierten Urmodell nicht möglich. Im Gegensatz zu Lackierungen muss das Deckschichtharz in einem Arbeitsgang aufgebracht werden, in einer Schichtdicke von zirka 0,4 bis 0,7 mm. Der gewohnte schichtweise, der Oberflächenspannung angepasste Aufbau wie bei einer Lackierung ist nicht möglich. Trotz einer gegenüber Lacksystemen deutlich höher eingestellten Viskosität des Deckschichtharzes ist bei zu glatten Oberflächen das Entstehen von Fischaugen unvermeidbar. Es werden deshalb nur die Flächen auspoliert, die nach der Entformung in der Negativform nicht mehr poliert werden können. Die angrenzenden raueren Oberflächen ermöglichen in der Regel eine „Überbrückung“ der polierten Flächen, ähnlich der ersten dünnen Lackschicht (Einnebelung) bei Lackierungen. Dennoch wird mit Korngrößen von 600 deutlich feiner gearbeitet als bei Untergrundvorbereitungen wie in der Schreinerei gewöhnt.

Vorbereiten zur Abformung

Was nun folgt würde kein Schreiner freiwillig machen, denn anstatt die Oberfläche von allen Rückständen zu säubern, werden Trennschichten aufgebracht, die eine ausreichende Haftung des Deckschichtharzes ermöglichen, dennoch später eine sichere Entformung zulassen. Bei zu vielen oder einem falschen Aufbau der Schichten kann das Deckschichtharz nicht aufgebracht werden, bei zu wenig Trennmittel verkleben die Formen unlösbar miteinander und können anschließend komplett entsorgt werden. Bei der Halbschale einer zwei Meter langen Tragfläche, wie bei diesem Projekt, entspricht das einem Schaden von über zweitausend Euro. Mit häufig mehr als fünf Schichten, vom Porenfüller über Versiegler bis hin zum abschließenden Trennwachs selbst, alles zudem auf die zu erwartenden Temperaturen abgestimmt, ist die Thematik hier deutlich komplexer als jede Lackierung.

Auf das verschliffene, mit Porenfüller und Trennmitteln behandelte Positivmodell wird das Deckschichtharz aufgetragen, bei diesem Projekt ein aluminiumgefülltes Tooling-Gelcoat auf Epoxidbasis. Dann folgen Glasfasergewebe unterschiedlicher Stärken. Ähnlich dem Sperrholz werden hier die Gewebe in verschiedenen Winkeln aufgelegt. Während der Aushärtung des Harzes wird ein zuvor gefertigter Formenrahmen mit angedicktem Epoxidharz als Kleber aufgesetzt.

Das Abformen der Positivmodelle

Eine Möglichkeit, die Form stabil und druckfest zu gestalten, ist die Verfüllung des Hohlraums innerhalb des Rahmens. Üblich ist ein Gemisch aus Harz mit feinkörnigem Glasgranulat, letzteres vielen als Poraver bekannt. Spätestens jetzt greift man in die große Trickkiste der Harztechnik. Um die perfekte Vermischung von Harz und Granulat zu kontrollieren, wird mit Farbpasten abgetönt, entsprechend der einzuhaltenden Zeitfenster werden unterschiedliche Härter abgemischt, zum besseren und materialsparenden Verfüllen der Hohlräume Treibmittel zugegeben. Nach dem Verdichten der Füllung und der kompletten Aushärtung folgt der Gang durch die Zylinderschleifmaschine mit Korn 60. Um einen Verzug der Form zu verhindern wird entsprechend dem Gegenzugverfahren die geschliffene Formenoberseite abschließend mit demselben Gewebeaufbau versehen wie auf der Unterseite. Wenn es dann beim Eintreiben des ersten Entformungskeils leicht knackt, ist alles perfekt. Das Negativ wird abgehoben und beginnend mit Korn 600 wird die Form schrittweise auf Hochglanz aufgearbeitet – der Bau kann beginnen!

Der Bau von Rumpf und Tragflächen

Gearbeitet wird von außen nach innen. Begonnen wird also mit der Lackierung. Auch hier das gleiche Problem wie beim Formenbau: Die Formenoberfläche ist mit mehreren Schichten Trennmitteln aufbereitet. Wenn man beim ersten Spritzgang lediglich eine leicht matte Oberfläche und keine Farbe erkennt, liegt man richtig. Lange Ablüftzeiten und mehrere Vornebelungen – da ist deutlich mehr Geduld gefragt, als bei der Lackierung von Holzoberflächen. Je nach Lacksystem muss innerhalb der noch möglichen Anlösezeit mit dem Einlegen der Laminate begonnen werden um eine chemische Verbindung zwischen Lack und Epoxidharz zu gewährleisten. Das Laminieren ohne Abzeichnung des Gewebes an der Oberfläche ist eine Wissenschaft für sich. In der Regel werden Sandwichkonstruktionen aufgebaut, also zwei Laminatebenen mit einem dazwischenliegenden Stützstoff, zum Beispiel einem Abachifurnier, 0,6 mm. In den Flächenschalen werden die Gewebe in 45° verlegt um die Torsionssteifigkeit zu erhöhen. Die beim Flug entstehenden Durchbiegungskräfte werden von einem längs eingelegten Holm übernommen, der auf Ober- und Unterseite dicht mit Kohlefasern belegt ist. Werte von 20 g, also dem 20-fachen des Rumpfgewichtes werden im Kunstflug locker erreicht. Zum Vergleich: Bei einer Achterbahn sind es max. 4 g.

Mit Druck und Vakuum

Für viele Schreiner eher eine Seltenheit, wird beim Modellbau viel mit Luft gearbeitet – mit Vakuum als auch mit Druck. Die Tragflächenschalen zum Beispiel werden in Folienschläuche gesteckt und zum Aushärten unter Vakuum gehalten. Hierdurch werden die Laminate gut miteinander verpresst und überschüssiges Harz über ein Saugvlies aufgenommen. Wesentlich komplizierter ist der Bau der Rümpfe, bei denen an den Nahtstellen die Laminate überlappen müssen. Solchermaßen, Nass in Nass verklebt, zeichnet die Nahtstellen eine extrem hohe Festigkeit aus. Besonders bei schlanken Rümpfen wird bereits in der Auslegung darauf geachtet, dass man später beim Bau ein Ballonsystem einlegen kann, das nach dem Zusammensetzen der Halbschalen aufgeblasen wird und wie beim Vakuum das Gewebe an die Form presst und gleichzeitig überschüssiges Harz über die Nahtstellen nach außen drückt.

Mit »überschüssig« wird eine generelle Kernthematik im Kunststoffbau angesprochen. Zu viel ist genauso wenig gut, wie zu wenig. Ein Füllspachtel mit zu viel Härter vermischt ist im Möbelbau tolerierbar, im Flugzeugbau jedoch steht die maximal erreichbare Festigkeit an erster Stelle. Zu viele oder zu wenig Härtermoleküle in einer Epoxidharzmischung bedeutet immer: freie Moleküle, die keinen Gegenpart gefunden haben. Ständiger Begleiter im Modellbau ist deshalb eine Präzisionswaage. Eine 100-prozentige Mischung wird jedoch in der Praxis nie erreicht, da Harzsysteme extrem temperaturabhängig in ihrer Viskosität (Zähflüssigkeit) reagieren. Erst bei niedriger Viskosität, also bei dünnflüssigem Harz, wird eine hohe Vernetzung der Moleküle erreicht. Deshalb werden hochbeanspruchte Teile abschließend beginnend bei Raumtemperatur schrittweise auf mindestens 60° C erwärmt und zirka 24 Stunden auf Temperatur gehalten. Durch dieses »Tempern« wird die Molekülvernetzung extrem verbessert und das Harzsystem wechselt von spröde auf zähelastisch. Für den Bau der hierfür benötigten temperaturgesteuerten Temperbox muss man sich zwangsläufig auch ein wenig mit Elektronik und Lötkolben beschäftigen.

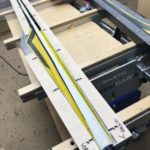

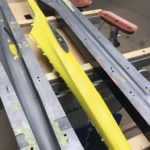

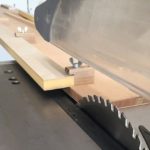

Kunstschnitte an der Kreissäge

Komplett unterschätzt wird häufig der Vorrichtungs- und Schablonenbau. Es gibt Tage, an denen man am Abend nicht weiß, was man eigentlich gemacht hat und das Gefühl hat, das nichts vorangeht. Da ist großes Standvermögen gefragt und erst später habe ich erfahren, dass im manntragenden Flugzeugbau hierfür teilweise bis zu 80 % des Gesamtaufwands veranschlagt werden. Das beruhigt. Für die serienmäßige Fertigung all der millimetergenauen Einbauten entwickelt man ungeahnte Fähigkeiten auf den Standardmaschinen, besonders der Formatkreissäge. Grundprinzip aller Vorrichtungen für den exakten Zuschnitt von Formteilen ist immer ein Aufsatzbrett, das in der Nut des Formatschlittens eingesetzt wird. Über Klemmvorrichtungen sowie umsetzbare Aufsteckschablonen sind so alle Bauteile in der erforderlichen Genauigkeit schnell reproduzierbar. Im vergangenen Jahr konnte ich mit diesem Know-how so ganz nebenbei ein Tangram zuschneiden. 2,80 m Schiebeschlitten für bis zu 3 cm große Teile: Wenn das nichts ist?

Peter Gahr hat schon als Kind in der benachbarten Schreinerei Möbel gebaut. Heute arbeitet er als Architekt und Möbeldesigner und ist nach wie vor vom Handwerk fasziniert. Er schreckt auch vor ungewöhnlichen Projekten nicht zurück.

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?