5:30 Uhr, die Frühschicht beim Möbelteilehersteller Frisia in Leer beginnt. Maschinenführer Frank Schlenkermann und sein Team mit Sarah Haseborg und Ingo Hinrichs sind pünktlich an ihrer Format- und Kantenanleimmaschine von Biesse zur Stelle. Während viele der Maschinenstraßen bei Frisia von Montag früh bis Freitag spät im Dreischichtbetrieb ohne Pause durchlaufen, arbeitet ihre Maschine in dieser Woche auslastungsbedingt nur im Einschichtbetrieb. Also finden die drei ihren Arbeitsplatz so vor, wie sie ihn gestern zum Schichtende verlassen haben. An der Beschickstation sind bereits rechts und links Stapel mit zu bearbeitenden Platten eingeschoben, am Maschinenauslauf warten die Schonerplatten auf fertig bearbeitete Möbelteile. Über eine Zeitschaltuhr haben sich die Anlage insgesamt sowie alle beheizten Leimauftragswalzen sowie die vorgeschalteten PUR-Aufschmelzstationen eingeschaltet. Da die Maschine weniger als 24 Stunden stillstand, brauchten die drei gestern keine Schläuche leerzufahren, Walzen reinigen oder sonstige Vorkehrungen zum Schutz gegen aushärtenden Klebstoff zu treffen.

Die Qualität im Blick

Wie zu jedem Schichtbeginn lassen sie zunächst ein Probestück durch die Maschine hindurchlaufen. Per Taster weist Ingo Hinrichs die Maschine an, das Werkstück nicht wie üblich abzustapeln, sondern auf den Kontrolltisch am Ende der Anlage zu legen. Er hält sich überwiegend im hinteren Bereich der Anlage auf und kümmert sich um die Qualität, den Abtransport der Stapel sowie die Schonerplatten. Mit Schiebelehren überprüft er die Abmessungen, die Winkligkeit sowie die Lage, die Tiefe und die Breite der Nut im Werkstück. Außerdem zieht er alle noch warmen Kantenbänder ab und vergewissert sich, dass es keine Fehlstellen im Leimbild gibt. Er gibt den Startschuss und die Produktion beginnt. Jetzt erreichen jede Minute 25 fertige Korpusteile die Abstapelstation. Trotzdem kommt im Team keine Hektik auf. Jeder erledigt seine Aufgaben und hat die Anlage trotzdem im Blick. Die drei führen solche Kontrolldurchläufe mehrmals am Tag durch. Frank Schlenkermann hält sich im vorderen Bereich der Anlage auf, kümmert sich um den Plattennachschub und hat die erste Bekantungsstation links besonders im Blick. Diese erzeugt die Sichtkante am Möbelstück. Sarah Haseborg bestückt die Kantenmagazine und kümmert sich um die PUR-Aufschmelzer. Jeder im Team kann, etwa während der versetzten Pausen, jeden vertreten.

Spezialanlage aus dem Baukasten

Die Anlage besteht aus zwei in Reihe geschalteten beidseitigen Kantenanleimmaschinen mit jeweils einer Hubstapelanlage am Ein- und Auslauf. Die erste Maschine fräst mit Zerspanern und Fügefräsern die parallelen langen Seiten der rechteckigen Werkstücke und bekantet sie. Es folgt eine Station, die die kurzen Werkstückseiten in Vorschubrichtung dreht. Die gedrehten Werkstücke durchlaufen die zweite doppelseitige Formatfräs- und Kantenanleimmaschine vor den Nocken. Es folgt eine zweite Drehstation, die die langen Werkstückseiten zurück in Vorschubrichtung dreht. In der ersten zweiseitigen Maschine ist eine Universalfrässpindel mit HSK-36-Schaft eingebaut. In der Regel fräst sie Rückwandnuten, und zwar von unten, sodass die Nuttiefe immer gleich ist, auch wenn die Plattendicke schwankt. Möchte der Kunde das Werkstück mit Nut oben ausgeliefert haben, dreht am Ende der Straße eine optional von oben zustellbare Sternwendestation die Werkstückunterseite nach oben. Geschlossene Aufschmelzer versorgen alle Leimstationen mit weißem PUR. Lediglich bei der ersten Kantenanleimmaschine gibt es vorne links zusätzlich noch eine Station für transparenten PUR. Das verbessert die Sichtkante nicht weißer Werkstücke.

Anlage läuft sechs Monate nach Kauf

Frisia fertigt für Kunden in der Möbel-, Küchenmöbel- und Büromöbelindustrie auf bis zu 13 Maschinenstraßen täglich 90 000 Möbelteile. Die Kunden sind über EDI in die Logistik des Zulieferers eingebunden. Eine Auftragsbestätigung erfolgt in der Regel per Mausklick. Der Markt erfordert kürzeste Lieferzeiten von nur wenigen Tagen, sodass Frisia stetig in eine hohe Lieferbereitschaft investiert.

Vor eineinhalb Jahren galt es, neue Produktionskapazitäten aufzubauen. Es war gar nicht einfach, einen Maschinenhersteller zu finden, der kurzfristig eine komplette Format- und Kantenanleimstraße liefern konnte. Lediglich Biesse signalisierte kurzfristige Lieferbereitschaft. Mit einer ein Jahr zuvor angeschafften Durchlaufbohrmaschine von Biesse war Frisia hochzufrieden, auch mit der Automatisierung. Also bestellte der technische Geschäftsführer Jens Wehmhörner die Anlage. Die Inbetriebnahme erfolgte nur ein halbes Jahr später. Nicht jede Straße muss alles können. Also hat Frisia ein Pflichtenheft erstellt, dass Bisse mit ihrer Standardmaschine »Stream C« ohne viele Extras umsetzen konnte. Die Maschine sollte nur mit geschlossenen PUR-Systemen fahren, und zwar standardmäßig mit weißem Klebstoff. Nicht weiße Werkstücke sollten jedoch an der Sichtkante mit transparentem Kleber bekantet werden.

»Sie macht genau das, was sie soll«

Jens Wehmhörner sagt: »Die Maschine macht genau das, was sie soll. Einige Digne sind anders gelöst, als wir das von anderen Herstellern gewohnt sind. Das Eckenrunden erfolgt zum Beispiel nicht bahn-, sondern streckengesteuert. Das ist eine preiswertere und nicht ganz so präzise Lösung. Die geforderte Qualität reicht für Korpusse jedoch in jedem Fall aus. Auch die Handlingtechnik arbeitet zuverlässig. Die schnelle und unkomplizierte Abwicklung war klasse!«

Zeichnung: Biesse

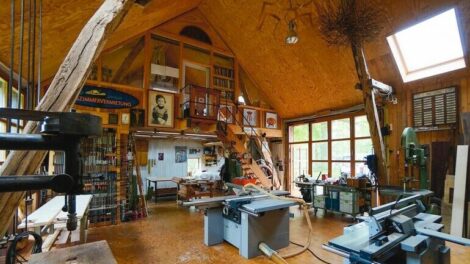

dds-Redakteur Georg Molinski besuchte Frisia Möbelteile in Leer. Er traf auf ein Team, das die Anlage souverän im Griff hatte und den Geschäftsführer Jens Wehmhörner, der genau weiß, was er von Maschinenstraßen erwartet.

Steckbrief

Anwender: Frisia Möbelteile GmbH

26789 Leer, www.frisia-moebel.de

Anlage: Biesse Deutschland GmbH

89278 Nersingen, Tel.: (07308) 9606-0, Fax: -66, www.biesse.com

»Unsere Hersteller konnten nicht schnell genug liefern. Da war dann Biesse am Zug. Wir haben es nicht bereut!«

Stephan Kochs Bekanter

Stephan Kochs Bekanter