Stehen für den Tischler und Schreiner Nutzen und Aufwand für die Verarbeitung von Leichtbauplatten im vertretbaren Verhältnis? Hans-Georg Weber, Schreinermeister und Ingenieur für Holztechnik, schildert den aktuellen Entwicklungstand und zeigt handwerksgerechte Lösungen.

Unter dem Begriff Leichtbauplatten versteht man solche, die leichter sind als die zurzeit überwiegend verwendeten Span- oder Tischlerplatten. Ein Beispiel dafür ist die seit vielen Jahren akzeptierte Zimmertür, die man sich kaum noch in Vollmaterial vorstellen kann. Ihre Beschlagtechnik, Handhabung, Funktionalität und Stabilität überzeugt auch den Handwerker. Verfolgt man die Bestrebungen der etablierten Holzwerkstoffhersteller, so zeichnen sich folgende Konzepte zur Gewichtsreduzierung ab:

- Verminderung der Rohdichte durch eine geringere Materialverdichtung. Das sind alle klassischen Holzwerkstoffe, die durch geringeren Materialeinsatz verpresst werden.

- Verminderung der Rohdichte durch Verwendung leichterer Holzarten, Stroh oder Einjahrespflanzen, was allerdings keinen Einfluss auf den Preis hat

- Angebot der am Markt bekannten Röhrenspanplatten

- Herstellung von Sandwichplatten mit Waben- oder Schaumkerneinlagen

Ein Vergleich der dem Handwerk zur Verfügung stehenden Plattenmaterialien zeigt, dass ab 400 kg/m3 Rohdichte abwärts die Leichtbauplatte anfängt.

Während die Rohdichte der bekannten Werkstoffe vom Hersteller vorgegeben wird, ist das Gewicht/m3 der Leichtbauplatten von der Dicke des gesamten Sandwichaufbaus und den eingesetzten Materialien abhängig. Bei vergleichbarem Materialeinsatz verringert sich das Gewicht je Kubikmeter bei steigender Plattendicke.

Warum Leichtbauplatten?

Dicke, höherwertig anmutende Möbelelemente, die das derzeitige Design im Möbel- oder Innenausbau bestimmen, und die damit verbundenen Gewichts- und Kostenprobleme gaben den Ausschlag, deren Relevanz auch für das Handwerk teilweise zutrifft. Es handelt sich um Materialdicken von 30 bis 70 mm, die bei Theken-, Tisch- und Arbeitsplatten sowie bei Stollen, Wangen, Korpuselementen und im Messebau zum Einsatz kommen.

Die Lösung der Gewichtsprobleme beeinflusst nicht unwesentlich die Kosten für das innerbetriebliche Handling bis zur Montage beim Kunden, sofern andere Faktoren, wie Bearbeitung, Beschlagtechnik etc., nicht negativ zu Buche schlagen.

Sandwichplatten

Die seit vielen Jahren im Sandwichverfahren hergestellte Zimmertür stand Pate für die Leichtbauplatten im modernen Möbelbau. Sandwichplatten wie auch die leichten Zimmertüren bestehen aus zwei Holzwerkstoff-Decklagen auch unterschiedlicher Dicke, Riegelhölzern aus Massivholz oder Spanplatte mit zusätzlichen Einlagen für Schlosskästen oder Bänder, einer Einlage aus recyceltem Altpapier oder Schaummaterial sowie Leim oder Kleber.

Decklagen

Die Decklage sollte für die Folien- oder Farbbeschichtung eine möglichst homogene, verdichtete und feinstrukturierte Oberfläche aufweisen. Eine hohe Querzugsfestigkeit ist zur Befestigung von Verbindungselementen nötig. Außerdem sollte die Decklage ausreichend biegefest sein, um mögliche Bauteil-Querbelastungen abzufangen. Nicht zu vernachlässigen ist schließlich der Preis.

Für die Decklagen kommen im wesentlichen vier verschiedene Holzwerkstoffarten in Frage:

- Sperrholz mit hohen Festigkeitswerten, grober Oberflächenstruktur und hohem Preis

- Hartfaserplatte mit niedrigen Festigkeitswerten, feiner, aber sehr dunkler Oberfläche und niedrigem Preis

- Dünnspanplatte mit guten Festigkeitswerten, feinstrukturierter Oberfläche und akzeptablem Preis

- HDF mit hohen Festigkeitswerten, feinstrukturierter Oberfläche und mittlerem Preisniveau

Bewertung der Decklagen. Mit dem am Markt erhältlichen Werkstoffen lässt sich ein breites Anforderungspektrum erfüllen.

- Trotz des niedrigsten Preises scheidet die Hartfaser durch die niedrigen Festigkeitswerte und die dunkle Oberfläche aus.

- Sperrholz kann in solchen Fällen zum Einsatz kommen, wenn z. B. die Oberfläche furniert wird und der Preis keine Rolle spielt.

- Dünnspanplatte ist aus preislichen Gründen eine Alternative zu HDF.

- Die HDF-Platte bietet zweifellos in jeder Hinsicht die besten Voraussetzungen, ist aber etwa 20 Prozent teurer als Spanplatte. Für dieses Material spricht, dass Ikea es zu 100 Prozent in Leichtbauplatten einsetzt.

Riegelmaterialien

Als Rahmenhölzer oder Riegel kommen bei den Wabenplatten hauptsächlich folgende Materialien zum Einsatz:

- Massivhölzer, fast ausschließlich Nadelhölzer, die sich allerdings durch ihr Quell- und Schwindverhalten an der Oberfläche abzeichnen

- MDF- oder Spanplatte, die entweder in den handelsüblichen Dicken zum Einsatz kommen oder aus Resten verleimt und auf die gewünschten Enddicken zugeschnitten werden

Die Rahmenbildung erfolgt bei großen Anlagen automatisch durch das Zusammenfügen der Längs- und Querriegel mittels Klammerung oder Verklebung mit Schmelzklebern. Bei Handwerklichen Produktionen werden die Rahmen manuell zusammengelegt und verklebt oder geklammert.

Einlagematerialien

Die Kosten für eine Leichtbauplatte werden im Wesentlichen vom Einlagematerial beeinflusst. Die zum Einsatz kommenden Materialien bestehen entweder aus Wabenkernen aus recyceltem Altpapier wie in Abb. 1 dargestellt oder Schaumstoff.

Wellsteg-Einlagen. Sie bestehen aus herkömmlicher Wellpappe, die zu Bögen geschnitten und zu Blöcken verleimt werden. Von den Stirnenden dieser Blöcke werden die Wellsteg-Einlagen in den gewünschten Dicken abgetrennt. Abmessungen: 3050 x 1250 mm, Dicken beliebig zwischen 6 und 95 mm, Gewicht: ca. 85 kg/m3. Vorteilhaft sind die hohen Druck-, Querzug- und Biegefestigkeiten in der verleimten Platte. Die Wellstegeinlagen müssen jedoch vom Hersteller auf Maß gefertigt werden, was mit langen Lieferzeiten verbunden ist. Die Transportkosten großvolumiger Transportgüter mit geringem Gewicht sind nicht zu vernachlässigen. Außerdem nehmen die Mittellagen viel Lagerraum in Anspruch. Auch der Einkaufspreis von 0,065 bis 0,085 Euro/m2 bei 1 mm Dicke ist recht hoch.

Endloswaben. Sie bestehen ebenfalls aus recyceltem Altpapier und werden vom Hersteller auf Paletten in den Breiten 1000 bis 1250 oder 1560 mm und Dicken zwischen 9 und 100 mm geliefert. Die Zellweite beträgt wahlweise 10 bis 15, 21 oder 25 mm, wobei im Möbelbau überwiegend eine Zellweite von 15 mm üblich ist. Die mit einer Feuchte von rund 15 Prozent angelieferten Endloswaben werden, wie in Abb. 2 dargestellt, auf die jeweilige Zellweite expandiert (ausgezogen) und – je nach zum Einsatz kommender Leimart – auf eine Restfeuchte von etwa 3 bis 8 Prozent getrocknet. Nach dem Trockenprozess verbleibt die Wabe im expandierten Zustand. Ohne Trocknung ist keine verbleibende Expansion möglich, die Wabe stellt in den Anlieferzustand zurück. Vorteilhaft sind niedrige Transport- und Lagerkosten. Das Material ist mit einem Preis von 0,015 bis 0,020 Euro/m2 bei 1 mm Dicke recht preiswert. Nachteilig ist der aufwändige Trockenprozess, der rationell nur bei industriellem Einsatz denkbar ist. Die Druck-, Querzug- und Biegefestigkeiten liegen im Vergleich zu Wellstegeinlagen niedriger, reichen aber in den meisten Anwendungsfällen aus, wie von der Zimmertür und den in großen Mengen produzierten Mitnahmemöbeln hinreichend bekannt ist.

Schaumstoffeinlagen. Styropor kann unter Umständen für vertikale Bauelemente z. B. im Messebau zum Einsatz kommen. Zu berücksichtigen ist, dass die Druck-, Querzug- und Biegefestigkeiten sehr niedrig sind und den Belastungen, die von horizontalen Elementen erwartet werden, nicht entsprechen.

PU-Hartschaum weist zwar bezüglich Druck-, Querzug- und Biegefestigkeit gute Werte auf, scheidet aber für die meisten Anwendungen aus Preisgründen aus.

Leime, Klebstoffe, Verfahren

Der zum Einsatz kommende Klebstoff ist weitgehend mit dem jeweiligen Herstellverfahren verbunden und lässt sich nur in Verbindung damit erklären. Unterschieden werden diese Klebstoffe in wasserlösliche und wasserfreie Systeme. Zu den wasserlöslichen Klebstoffen zählen der Harnstoffleim, der wegen seines Formaldehydgehaltes teilweise abgelehnt wird, und der Dispersionsklebstoff, bekannt als PVAc-Leim oder Weißleim. Als nicht wasserlösliche Alternative kommen reaktive Polyurethan-Schmelzkleber (PUR), die nach dem Aushärten zu einem Duromer/Elastomer aushärten, zum Einsatz.

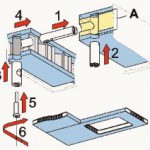

Herstellverfahren mit wasserlöslichen Klebstoffen. Prinzipiell wird – wie aus Abb. 3 erkennbar – das der Türenfertigung entlehnte Verfahren angewendet. Der Unterschied besteht lediglich in der Rahmenbildung. Zwecks Auslastung der Presse werden mehrere Möbelelemente zu etwa 2 m3 großen Platten zusammengefasst und nach dem Verpressen aufgeteilt. Vorteilhaft sind der Einsatz preiswerter Klebstoffe und das gleichzeitige Plattenverleimen und Furnieren in einem Presstakt. Nachteile:

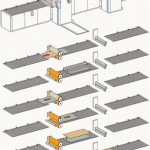

- Riegel der Rahmenkonstruktion sowie die expandierten Waben einlagen müssen vor dem Zusammenbau auf Maß zugeschnitten werden (Abb. 4).

- Die Rahmenmontage erfordert einen hohen manuellen Aufwand.

- Die Decklagen werden vollflächig mit Leim appliziert, der nur zu 10 bis 20 Prozent genutzt wird.

- Das Papier der Waben wird durch die Einlage in das flüssige Leimbett erweicht und durch Pressdruck- und Temperatur geringfügig gestaucht, was zu Unterschieden zwischen Riegel und Wabeneinlage führen kann.

- Die Aushärtung des wasserhaltigen Leimes durch Wärme führt zu einer erheblichen Feuchtigkeitsbildung im Plattenkern und damit zu Unebenheiten in der Plattenoberfläche – zwecks Oberflächenveredelung müssen die Platten beidseitig kalibriert werden.

Herstellverfahren mit PUR-Schmelzkleber. Abb. 5 zeigt ein Anlagenkonzept für die mehr handwerkliche Fertigung, das sich über weitere Ausbaustufen auch in gewissem Umfang automatisieren lässt.

Die untere Decklage wird manuell oder automatisch aufgelegt und im Walzenauftrag PUR-Kleber beleimt. Vorbereitete Riegel und Wabeneinlagen werden manuell aufgelegt. Die obere Walze der Leimauftragsmaschine hebt auf das Maß Decklage plus Riegel an, und das Werkstück fährt durch die Maschine, wobei die obere Leimwalze wiederum anhebt.

Die obere Decklage der Leichtbauplatte wird manuell auf das Werkstück aufgelegt und der Sandwichverbund in einem Kalander verpresst. Vorteile:

- Wasserfreier PUR-Schmelzkleber verhindert sowohl das Anweichen der Wabeneinlage als auch eine Feuchtigkeitsbildung im Plattenkern, die Platte bleibt absolut eben.

- Nachträgliches Kalibrieren der Werkstücke entfällt.

- Einsatz auch in handwerklicher Fertigung.

Dieses handwerkliche Anlagenkonzept weist jedoch auch Nachteile auf:

- Furnieren nur in einem zweiten Arbeitsgang möglich

- relativ teures Leimsystem

- Reinigung der Auftragswalzen ist bei PUR-Klebern sehr aufwändig

- Kleberhaftung nach Verpressung etwa 40 Prozent, Endhaftung nach ca. 24 Stunden

Mit oder ohne Riegel?

Ein lang gehegter Wunsch geht in Erfüllung, die großformatige, riegellose Platte ist wahrscheinlich ab September dieses Jahres von der Fa. Egger, St. Johann/Tirol lieferbar. Abmessungen 5610 x 2070 mm, Dicken bis 100 mm, Deckplatten Spanplatte oder HDF 3,4 oder 8 mm dick. Diese Wabenplatten sind auch in Fixmaßen mit nachträglich eingeleimten zwei- oder vierseitigen Riegeln in den Breiten 10, 38 oder 65 mm lieferbar.

Damit sind wir wieder bei dem Thema »Riegel oder riegellos«. Werden die aus einer großformatigen Platte erstellten Zuschnitte nachträglich mit Riegeln versehen, dann sind sie nicht mehr riegellos und vergleichbar mit den vorbeschriebenen Platten, deren Riegel im Pressprozess eingebracht werden. Das nachträgliche Einbringen der Riegel ist sicher sehr aufwändig, und die Preisgestaltung wird letztlich über die unterschiedlichen Verfahren entschieden.

Verarbeitung riegelloser Platten. Mit dem Einsatz von so genannten Stützkanten nach Abb. 6 ist die Bekantung der Schmalflächen mit allen marktüblichen Kantenmaterialien möglich. Das Einsetzen erfolgt auf Kantenanleimmaschinen oder bei Freiformteilen auf Bearbeitungszentren mit Verleimteil. Im industriellen Einsatz kommen Kombinationsmaschinen mit zwei Verleimteilen zum Einsatz, die das Einleimen der Stützkante und die Bekantung in einem Durchlauf ermöglichen.

Der Einsatz solcher Platten wird für Tischplatten im Caravanbau und in der Büromöbelindustrie angestrebt und ist möglicherweise auch im Messebau o. ä. Bedarf denkbar. Nachteile:

- Nachträgliches Furnieren, Foliieren oder Bedrucken ist wegen der damit verbundenen Druckbelastung nicht möglich

- Bei Korpusmöbeln lässt sich keine Rückwand einnuten

- Beschlagbefestigung entweder zu kostenaufwändig oder sehr problematisch

- Korpusverleimung durch fehlende Dübelhaftung nicht möglich

Soll bei Zerleg- oder Mitnahmemöbeln die Papierwabe an den Schmalflächen nicht sichtbar sein, muss mindestens an den Schmalseiten eine Stützkante eingebracht werden. Wird stattdessen ein Riegel bzw. ein eingeleimtes Rahmenholz vorgesehen, ist gleichzeitig auch die Beschlaganbringung gelöst.

Festigkeitswerte

Für den Möbelbau existieren bisher nur wenige verbindliche Richtlinien. Deshalb wird nachstehend auf Vergleichswerte Bezug genommen und auf eventuelle Risiken hingewiesen. Die Werte beziehen sich ausschließlich auf Sandwichplatten mit Riegeln.

Querzugfestigkeit. Einlagematerialien, Wabenweite und Verleimung beeinflussen die Querzugfestigkeit. Die Tabelle »Querzugfestigkeit« zeigt die Durchschnittswerte aus mehreren Proben. Obwohl die Querzugfestigkeit nicht dem Wert der Spanplatte entspricht, reicht sie, wie die im Angebot befindlichen Mitnahmemöbel und Innentüren zeigen, für den Möbelbau aus. Kritisch muss allerdings die Befestigung von Beschlagselementen an nur einer Deckschicht gesehen werden, wenn diese stärkeren Belastungen ausgesetzt sind.

Druckfestigkeit. Das Material der Platteneinlage bestimmt ausschließlich die Druckfestigkeit senkrecht zur Plattenebene, die bei einer Wabenweite von 15 mm bei ca. 0,20 N/mm2 liegt, bei der Wellstegplatte allerdings erheblich höher. Die Druckfestigkeit riegelloser Sandwichplatten mit Papier- oder Schaumstoffeinlagen reicht zum Furnieren, das mit etwa 0,8 bis 1,2 N/mm2 erfolgt, nicht aus. Bei Platten mit Riegeln ist jede Art der nachträglichen Beschichtung möglich, weil der Pressdruck von den Rahmenhölzern aufgefangen wird.

Zeitstandfestigkeit – Durchbiegung. Die Tabelle »Zeitstandfestigkeit – Durchbiegung« zeigt die Ergebnisse eines Belastungs- bzw. Durchbiegungsversuchs. Die Prüfungen wurden in Anlehnung an DIN 68 874 Teil 1–1/85 (Prüflast für Schrank- und Einlegeböden für den jeweils ungünstigsten Belastungsfall) durchgeführt. Die geprüften Werkstücken waren 950 x 430 mm groß und 30 bis 32 mm dick: Prüfdauer sieben Tage bei 23 °C und 50 Prozent Luftfeuchte. Eindeutig am besten schneiden die Sandwichplatten mit den HDF-Deckschichten ab, was vermutlich am doppelt so großen Biege-E-Modul von HDF gegenüber Spanplatten liegt. Erwartungsgemäß liegt auch die Wellstegeinlage im günstigen Bereich. Das Ergebnis der besten Platte ist mit der Durchbiegung der Spanplatte vergleichbar. Mit steigender Plattendicke verändert sich das Ergebnis jedoch zu Gunsten der Sandwichplatte, da das Eigengewicht der Spanplatte zu größerer Durchbiegung führt.

Kosten und Gewicht. Gewicht und Herstellkosten werden von nachfolgenden Faktoren beeinflusst:

- Plattendicke: Erst ab einer Plattendicke von mindestens 25 mm kann die Sandwichplatte mit Spanplatten konkurrieren. Mit steigender Dicke wird das Verhältnis von Preis und Gewicht immer günstiger, da bis auf die preiswerte Einlage und die Riegel alle übrigen Kosten und Gewichte gleich bleiben

- Plattenbreite: Riegellose Platten weisen in allen Breiten einen vergleichbaren Preis auf. Bei Platten mit internem Riegel beeinflussen Platten- wie Riegelbreite den Preis: breite Riegel = höherer Preis und geringfügig höheres Gewicht. Mit größerer Plattenbreite verringern sich Preis und Gewicht/m2.

- Deckschichten: Dünnspanplatten sind billiger und leichter als HDF Deckschichten

- Einlagen: Papierwaben sind preiswerter als Wellsteg- oder Schaumeinlagen

Die getesteten Werkstücke wurden zu Herstellkosten nach den zurzeit geltenden Materialpreisen kalkuliert. Kalkulationsbasis ist die Herstellung auf einer Anlage gemäß Abb. 5. Material-Gemeinkosten, Transport, Verschnitt sowie Wagnis und Risiko sind unberücksichtigt. Es gilt also zu entscheiden, ob man bei einem Preisunterschied von 0,54 Euro/m2 zwischen einer riegellosen Platte und einer Platte mit internem Riegel die Problematik der Bekantung und Beschlagbefestigung in Kauf nehmen will.

Preisentwicklung bei steigender Plattendicke. Basis der Tabelle »Preisentwicklung bei steigender Plattendicke« sind auch hier die getesteten Werkstücke zu Herstellkosten. Die Gewichts- und Preisveränderung mit steigender Plattendicke ist deutlich erkennbar.

Beschläge- und Verbinder

Mit dem Aufkommen der riegellosen Sandwichplatte tritt die Problematik der Befestigung von Beschlägen vermehrt in das Bewusstsein der möglichen Verwender. Der Einsatz der bisher verwendeten Sandwichplatten mit umlaufendem internem Rahmen erlaubt die bekannten, traditionellen Beschlagsbefestigungen. Bei einer Verwendung von Decklagen aus HDF lassen sich, trotz bestehender Hohlräume, Einlegeböden, Auszüge, Schubladen etc. ausreichend stabil befestigen.

Wenn es um die Preisgestaltung geht, können Wabenplatten ab 25 mm Dicke aufwärts mit Spanplatten konkurrieren. Aber auch nur dann, wenn Decklagen mit maximal 3 mm Dicke eingesetzt werden. Dickere Decklagen verändern das Preisverhältnis derart, dass Preisgleichheit bei 4,0 mm dicken Deckschichten erst bei 38 mm Plattenstärke herrscht. Ist die Deckschicht 5 mm dick rechnet sich Leichtbauplatte sogar erst ab einer Dicke von 45 mm.

Erfolgschancen haben auf längere Sicht nur solche Verbindungstechniken, die diese Forderung berücksichtigen

Befestigung in Hohlräumen. Die bislang am Markt bekannten Lösungen unterscheiden sich wie folgt:

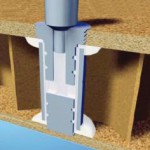

- An beiden Decklagen befestigte Adapter, die Verbindungselemente aufnehmen oder an die Beschläge geschraubt werden können. Abb. 7 zeigt beispielsweise eine Lösung aus dem Hause Hettich, bei der ein Kunststoffdübel mit beiden Deckschichten verklebt wird. In diesen Dübel lassen sich Beschläge oder Verbinder hineinschrauben.

- Schraub- oder Spreizdübelverbindungen, die Beschläge ausschließlich an einer Deckschicht befestigen.

Verbinder für Arbeitsplatten. Der Holzwerkstoffhersteller Egger plant die Fertigung von Wabenplatten für Küchenarbeitsplatten. Diese Platten mit einer 8 mm Deckschicht und Längsriegeln lassen sich mit Schichtstoffplatten belegen und postformen. Die Arbeitsplatten werden etwa 50 Prozent leichter sein als die derzeitige Ausführung, was dem Handling entgegenkommt.

Für die Eckverbindungen wurde mit der Firma Merkt in Spaichingen ein Verbinder gemäß Abbildung 8 entwickelt, mit dem abgewinkelte Arbeitsplatten beim Einbau verbunden werden können. Die Aufnahmelöcher im Durchmesser von 25 mm werden durch die untere Deckplatte und in die obere Deckplatte ca. 3 mm tief gebohrt. Der Verbindungssteg wird auf der einen Seite von einer Buchse mit Schwalbenschwanzverbinder gesichert, auf der anderen Seite von einer Buchse mit Exzenterspanner.

Die Lamello-Nutung entfällt, da die Ebenheit an der Stoßfuge justiert werden kann.

Leichtbau auch im Handwerk

Steht das Gewicht im Vordergrund und ist der Preis nicht ausschlaggebend, dann bietet sich, bis zu einer bestimmten Dicke, die Tischlerplatte mit einer Einlage aus Leichtholz (Balsa o. ä.) an. Diese Platten lassen sich normal verarbeiten, und es ergeben sich keinerlei Probleme beim Befestigen von Beschlägen oder Verbindern.

Bei der Forderung nach geringem Gewicht bei niedrigem Preis sollten folgende Details beachtet werden: Ab 28 bis 30 mm Dicke bieten Leichtbauplatten einen Preisvorteil. Möbelelemente sollten unbedingt mit vierseitigem internem Rahmen von 60 mm Breite versehen sein. Bei dieser Riegelbreite bestehen keine Probleme beim Dübeln oder der Befestigung von Beschlägen oder Verbindern. Ebenso ist das nachträgliche Furnieren oder Foliieren möglich.

Für die Decklagen ist HDF das geeignetste Material. Das gilt insbesondere für Decklagendicken von 3 mm, die in den weitaus meisten Fällen genügen. Bodenträger und Schubladenführungen lassen sich daran mit ausreichender Sicherheit befestigen, da die Druckbeanspruchung senkrecht zur Plattenebene erfolgt.

Decklagen mit 4 oder 5 mm Dicke verteuern die Sandwichplatten allein bei den Herstellkosten um 11 beziehungsweise 22 Prozent. Für Küchenarbeitsplatten sind bei normaler Beanspruchung Deckschichtdicken von immerhin 6 oder 8 mm erforderlich. Hier ist auch einer Wabeneinlage mit einer Wabenweite von 15 mm aus Preisgründen der Vorzug zu geben. Für höhere Beanspruchung können ggf. Wellsteg-Einlagen eingesetzt werden.

Fremdbezug oder Eigenfertigung? Der Beschaffung durch Konfektionäre ist der Vorzug zu geben, wenn dieses zu den vorbeschriebenen Qualitätskriterien möglich ist und der Lieferant nicht gewisse Mindestmengen pro Abmessung vorschreibt. Eigenfertigung ist nur dann eine Lösung, wenn man an den erforderlichen Mindermengen scheitert oder laufend Leichtbauplatten in unterschiedlichen Größen benötigt. Im letzteren Fall bietet sich die Beschaffung einer Anlage gemäß Abb. 5 an (Hersteller Torwegge).

Bei Eigenfertigung von gelegentlich anfallenden Mindermengen ist lediglich die Einlage problembehaftet. Die Wabeneinlage scheidet aus, da sie weder in kleinen Mengen bezogen noch manuell expandiert werden kann. Außerdem erfordert der Trockenprozess zwecks Stabilisierung der expandierten Wabeneinlage eine Investition, die sich kalkulatorisch verbietet. Alternativ gibt es folgende erprobte Lösungen:

- Zukauf von Wellsteg-Einlagen in den benötigten Abmessungen (Hersteller Swap)

- Einsatz von handelsüblichen Styroporplatten, sofern diese in den erforderlichen Dicken beschafft werden können

Die Herstellung läuft folgendermaßen:

- Auftrag eines PUR-Klebers mit der Kurzbezeichnung »PUR-Prepro« (Hersteller Jowat) mit Handroller auf die Decklagen. Offene Zeit je nach Type 10 bzw. 20 Minuten

- Auflegen der Riegel und Einlage manuell

- Auflegen der beleimten oberen Deckschicht

- Verpressen der Sandwichelemente in der vorhandenen Furnierpresse mit 0,8 bis 1,2 N/mm2 Druck und einer Pressdauer je nach Type von 45 bzw. 90 Minuten. Hans-Georg Weber

Leichtes Spiel?

Tischler und Schreiner haben im Leichtbau einiges zu beachten. Georg Weber fasst das Wichtigste zusammen.

Wer sich für Wabenplatten entscheidet, sollte im Möbelbau auf jeden Fall Platten mit eingeleimten Riegeln aus Spanplatten oder MDF in einer Breite von mindestens 60 mm verwenden. Das erlaubt normale Dübelverbindungen, das Einnuten von Rückwänden und es lassen sich alle Beschläge und Verbinder problemlos befestigen. Außerdem lassen sich Wabenplatten mit Riegeln nachträglich furnieren, da die Rahmenhölzer den Druck aufnehmen und das Zerquetschen der Platte verhindern.

Der Tischler und Schreiner ist gut beraten, zugeschnittenes und konfektioniertes Material vom Spezialisten zu beziehen. Egger hat ein entsprechendes Angebot angekündigt.

Sollte sich kein Zulieferer finden oder die Lieferzeiten zu lang sein, kann der Handwerker Leichtbauplatten auch in geringer Stückzahl mit einer gewöhnlichen Furnierpresse selbst fertigen. Hierzu empfehle ich 60 mm breite Riegel aus Spanplatte und 3 mm dicke Decklagen aus HDF. Da Papierwaben nur in sehr großen Mengen erhältlich sind und einen aufwändigen Expandiertrockner erfordern, würde ich als Mittellage auf handelsübliche Styroporplatten zurückgreifen. Empfehlenswert ist ein PUR-Leim, z. B. von Jowat, der sich mit einem Handroller auftragen lässt. Hans-Georg Weber

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?