Technik

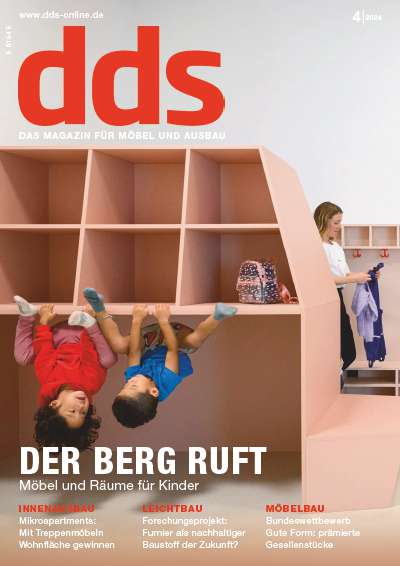

Die kleinen Großen

Was soll eine Tischfräse können? Willi Brokbals und Rudolf Porzelt von der Meisterschule Ebern testeten die Tecno Max T55i von Holzkraft und stellen weitere Maschinen in einer Marktübersicht vor. Letzter Teil der dds-Reihe »Die Kleinen Großen«. Im März ging es um Formatkreissägen, im April um Abrichtdickenhobelmaschinen.

Die Tischfräse »Tecno Max T55i« von Holzkraft steht jetzt in der Meisterschule Ebern. Sie wirkt kompakt und robust, bis auf die recht dünnen Anschlagbacken. Wir wollten uns jedoch keinem Vorurteil hingeben, sondern die Maschine genau unter die Lupe nehmen und beurteilen.

Wirkt kompakt und robust

Ein geschweißter Ständer trägt den verrippten Graugussmaschinentisch. Parallel zu den Anschlagbacken läuft, wie bei einer Kreissäge, ein 30 cm breiter Aluminium-Schiebeschlitten mit Winkelanschlag. Für einen Vorschubapparat gibt es eine 400 V Steckdose, die sich mit der Maschine ausschaltet. Für einen Staubsauger gibt es leider keine Steckdose. Der Hauptschalter ist geschützt an der rechten Seite des Maschinenständers angebracht. Mit dem Knie können wir den Not-Aus-Schalter gut erreichen, der zusammen mit den übrigen Schaltern auf einer etwa 4 cm tief in die Vorderseite des Ständers eingelassenen Tafel angebracht ist. Umfallende Werkstücke können lediglich den Not-Aus-Taster, nicht aber die übrigen Elemente betätigen (Bild 1).

Der Fräsanschlag. Wir verschaffen uns einen Überblick über die Klemm- und Verstellelemente des Fräsanschlags. Sechs Sterngriffe und vier Klemmhebel sind vorgesehen, um das System häufig, schnell und genau auf wechselnde Positionen zu bringen. Eine Druck- und Schutzvorrichtung ist klappbar an der oberen Werkzeugverdeckung befestigt.

Der Anschlag-Grundkörper aus Aluminiumguss hat auf der Vorderseite rechts und links eine 450 x 150 x 25 mm große Anschlagbacke. Zwei etwa 80 mm lange Kunststoff-Klemmhebel halten das durch Stege verstärkte Hohlkammerprofil aus Aluminium nach dem Einstellen in seiner Position. Der Abstand zwischen dem Frästisch und den Anschlagbacken ist teilweise so knapp bemessen, dass wir den Gesamtanschlag wieder lösen müssen, um die Backen verschieben zu können.

Keine Späne unter den Backen

Doch gefällt uns ein anderes Detail: Ein 20 mm hoher Falz an der Unterseite der Backen sorgt dafür, dass vorn lediglich noch das drei Millimeter dicke Aluminiumblech verbleibt (Bild 2). So können sich (fast) keine Späne unter die Backen klemmen. An den offenen Profilenden sind unangenehme Grate, die nach dem Ablängen nicht entfernt wurden. Der Anschlag hat auf der rechten Unterseite eine Zwangsführung, die mit einer Zahnstange kombiniert ist.

Wir lösen den Klemmhebel, der den Anschlag an der Führung sichert. Nach dem Lösen der großen Sterngriffe lässt sich das gesamte System durch Drehen eines weiteren Sterngriffs, an dessen Achsenende ein Zahnrad in die Zahnstange greift, verfahren. Beim Verstellen können wir das aktuelle Maß vom Mittelpunkt des Fräsdorns bis zur Vorderseite der Anschlagbacken an einer manuellen Digitalanzeige abgelesen. Wir steuern die gewünschten Tiefeneinstellungen feinfühlig an, doch fällt es schwer, die Werte im Zehntelmillimeter-Bereich an der auf der Anschlagoberseite angebrachten Anzeige abzulesen. Die Teilstriche mit zwei Zehntel Millimeter Abstand sind zu klein (Bild 3).

Versatzmaßanzeige fehlt

Durch die Zwangsführung lässt sich der Anschlag nicht drehen und wird immer parallel zur vorderen Frästischkante verstellt. Die linke Backe lässt sich einzeln bis zu 26 mm gegenüber der rechten, die starr ist, nach vorne stellen. Vermisst haben wir dabei eine Anzeige, die das eingestellte Versatzmaß deutlich macht. Sehr angenehm: Beim Zurückstellen stoppt ein Widerlager die Anschlagbacke genau beim Erreichen der Flucht mit dem rechten Gegenstück. Da die rechte Backe nicht in der Tiefe verstellbar ist, kann aber nur bei Rechtslauf im Abrichtmodus gearbeitet werden.

Die 225 mm große Anschlagöffnung ist so bemessen, dass wir alle üblichen Werkzeuge einsetzen können. Auf der oberen Werkzeugverdeckung finden wir ein Schild mit Hinweisen zu den größten möglichen Werkzeugdurchmessern: Im nicht geschwenkten Zustand 230 mm und, wenn der Fräsdorn 45° nach hinten geneigt ist, 150 mm. Von der Bedienseite aus gelesen, stehen Zahlen und Grafik auf dem Kopf. Der Hersteller zeigte sich einsichtig und änderte diese Kleinigkeit umgehend – auch für zukünftige Maschinen. Noch sinnvoller wäre, das Schild auf der Innenseite der oberen Werkzeugverdeckung anzubringen, da diese beim Rüsten geöffnet ist und die Informationen präsent wären (Bild 4).

Wird der größte Werkzeugdurchmesser eingesetzt, lässt sich der Anschlag so weit verstellen, dass die Backen mit dem Flugkreisdurchmesser bündig abschließen.

Auswechselbare Stege, mit denen die beiden Backen verbunden werden können, oder Splitterzungen werden vom Maschinenhersteller nicht angeboten. Selbst gefertigte Vorsatzbretter mit Schwalbenschwanz-Führung schaffen einen durchgehenden Anschlag. Alle Sterngriffe des Anschlags haben auf der Unterseite unangenehme Kanten oder Angussreste, die uns immer wieder gestört haben.

Anschlag demontieren und montieren. Nun stoppen wir die Zeiten: obere Werkzeugverdeckung gegen Zurückschlagen sichern, beide Sterngriffe herausdrehen, Absaugschlauch entfernen, Anschlag wegtragen und ablegen. Deutlich unter einer Minute benötigen wir, bis die 21 kg auf den bereitgestellten Böcken liegen. Das Montieren, jetzt müssen wir zwei Bolzen der Zwangsführung zusätzlich einfädeln, dauert ebenso lange. Insgesamt sind wir damit zufrieden.

Senkung soll Arbeit erleichtern

Doch bis sich Gewindebohrung und Schraube zur Sicherung der oberen Werkzeugverdeckung finden, braucht man etwas Erfahrung und Geschick. Auch hier besserte der Hersteller diese und alle künftig ausgelieferten Maschinen nach. Eine Senkung erleichtert jetzt das Einführen der Schraube.

Werkzeugwechsel. Wir arretieren die Frässpindel mit dem gut erreichbaren und zu greifenden Hebel an der linken Maschinenseite, den wir nur um 90 Grad nach oben schwenken (Bild 5). Über einen Bowdenzug wird ein einem Maulschlüssel ähnlicher Greifer (SW 15) auf das zu einem eckigen Zapfen geformte untere Ende der Spindel geschoben. Sie lässt sich in zwei Positionen blockieren.

Sicherheit groß geschrieben

Über den Drehschalter auf der Frontplatte lässt sich die Bremse lösen und damit auch die Spindel vor unbeabsichtigtem Anlaufen sichern. Letzteren Effekt hat auch das Umlegen des Hebels beim Blockieren der Spindel, da dieser einen entsprechenden Schalter betätigt.

Wir lösen die Klemmung des Handrades zur Höhenverstellung am etwas klein geratenen und eng an der Kunststoff-Verkleidung liegenden Sterngriff. Auch dies ein Punkt, an dem der Hersteller eine Änderung vornehmen wird. Nach dem Ausklappen des mitlaufenden Kurbelgriffes lässt sich die Spindel mühelos durch Drehen des Handrades heben und senken. Im Handrad ([ 160 mm) sind eine kreisrunde Uhr mit 70 mm Durchmesser, ein Zeiger und ein mechanisches Digitalzählwerk angebracht.

Die etwa 6 mm hohen Zahlen sind gut lesbar, ebenso die Eichstriche, die 0,05 mm Abstand haben und vom Zeiger angefahren werden. So ist sehr genaues Einstellen möglich (Bild 6). Doch auch hier haben wir wieder einen Wunsch: Da der angezeigte Wert keinen Bezug zum eingebauten Werkzeug hat, sollte die Uhr einfach auf Null gesetzt werden können. Mit einem Maulschlüssel lösen wir die Dornschraube und drehen sie vollständig heraus; das dauert 16 s (Bild 7). Der Fräsdorn hat mit 30 mm den für Tischfräsen geforderten Mindestdurchmesser bei 125 mm Nutzlänge. Die Öffnung des Frästisches lässt sich mit vier Einlegringen mit 76, 107, 158 und 214 mm Innendurchmesser verkleinern.

Spindel schwenken. Je Kurbelumdrehung am linken Handrad schwenkt die Spindel um ein Grad nach hinten, bis sie bei 45 Grad gegen einen Festanschlag läuft. Die Werte können dabei gut von der Skala mit Zehntelmillimeter-Einteilungen abgelesen werden. Beim Zurückstellen wird die Schwenkbewegung bei null Grad gestoppt. Für die ersten Versuche belassen wir nur den größten Einlegring im Tisch, denn wir wollen die 45°-Gernze ansteuern und dabei mögliche Kollisionspunkte prüfen.

Nachdem keine Probleme auftreten, schwenken wir die Spindel wieder zurück und legen die nächst kleinere Tischeinlage mit 158 mm Öffnungsdurchmesser ein.

Maßnahme gegen Kollisionen

Jetzt hebt sich beim Erreichen von 41° Spindelneigung der Einlegring an: Die Spindel stößt an der Ringunterkante an. Mit einem entsprechenden selbst gefertigten Ring kann leicht Abhilfe geschaffen werden, doch Holzkraft reagierte prompt: Die Ringe sind in Zukunft verdrehsicher verstiftet und der betreffende Stahlring so ausgefräst, dass die Spindel ihn nicht mehr berühren kann.

Drehzahl verstellen. Große Sichtfenster vorn links und an der linken Maschinenseite gewähren bei guten Lichtverhältnissen den nötigen Einblick auf die Lage des Keilriemens und damit auf die eingestellte Spindeldrehzahl. Sie ist an einem Schild auf der Maschinen-Vorderseite und in der seitlichen Tür abzulesen: 3500, 6000, 8000 und 10 000 min-1 stehen zur Verfügung (Bild 8). Wir lösen mit 20 Umdrehungen am Sterngriff die Sicherungsschraube, mit der die seitliche Tür die Öffnung zum Motorraum sichert. Bei laufender Maschine wird schon nach wenigen Umdrehungen ein Grenzschalter betätigt, der die Maschine ausschaltet. Wir wollten es genau wissen und öffneten die Tür bei laufender Maschine: Noch bevor wir die Schraube so weit heraus geschraubt hatten, dass wir die Tür öffnen konnten, stand die Spindel.

Durch die offene Tür können wir den Kniehebel, über den der Keilriemen auf Spannung gehalten wird, gut erreichen. Mit wenigen Handgriffen ist der Riemen umgelegt und die neue Drehzahl eingestellt (Bild 9).

Keine Fräsung ohne Schutzvorrichtung. Eine massive 140 mm hohe Aufnahme mit sechseckigem Durchbruch bildet mit der oberen Werkzeugverdeckung eine Einheit aus Aluminium-Guss. Sie nimmt den kräftigen, 370 mm langen, sechseckigen Führungsstab (SW 19) auf, an dem zwei weitere, ebenfalls sechseckige Stahlprismen verstellbar angebracht sind: eines für den Druckschuh und eines für das Schutzblech.

Andruck dosierbar

Der von einem Federblech unterstützte Kunststoff-Druckschuh wirkt, je nach Einstellung, kräftig oder feinfühlig auf das Werkstück. Ein drei Millimeter dickes Aluminiumblech oberhalb des Druckschuhs verdeckt die Anschlagöffnung und schützt so gegen wegfliegende Teile und kann gleichzeitig für bessere Absaugleistung sorgen. Wird die Schutzvorrichtung nicht benötigt, löst man den Klemmhebel an der Führung des horizontalen Stabes und zieht die gesamte Einheit heraus. Soll lediglich das Werkzeug gewechselt werden, bleibt die Vorrichtung montiert und wird zusammen mit der oberen Werkzeugverdeckung nach hinten geklappt.

Fräsen. Wir montieren einen Falzfräser mit 125 mm Durchmesser und beginnen mit dem Einstellen der Werkzeughöhe. Bevor wir die gewünschte Falzhöhe mit 10 mm einstellen, fahren wir die Maximalwerte an: Die größte mögliche Höhe der Frässpindel einzustellen bereitet keine Probleme, doch beim Absenken sind wir überrascht, als der Fräser auf dem Teil des Maschinenbettes aufsetzt, durch das die Spindel geführt wird. Steht die Unterkante des Fräsers bündig mit der Tischfläche, ist nach 88 mm Verstellweg der Kollisionspunkt erreicht. Kein elektrischer Grenzschalter, keine mechanische Sicherung verhindern, dass wir mit dem stehenden oder rotierenden Werkzeug ins Graugussbett fahren. Lediglich Hinweisschilder auf dem Anschlag und dem Handrad zur Höhenverstellung warnen vor der Gefahr. Wer nicht aufpasst und diese Verstellung mit Fräsern von mehr als 100 mm Durchmesser trotzdem vornimmt, ruiniert leicht seinen Fräser, die Maschine und vielleicht auch seine Gesundheit.

Lässt keine Wünsche offen

Die weitere Einstellung ist schnell vorgenommen: Mit einer Messuhr stellen wir die Fräserhöhe ein, die Falztiefe lesen wir direkt am Digitalzählwerk auf dem Anschlag ab. Wir frästen Falze und Nuten, rundeten Kanten und frästen Anleimer bündig: Alle Ergebnisse ließen keine Wünsche offen (Bild 10).

Wer eine Bogendruckfeder einsetzen möchte, sollte die entsprechenden Befestigungsmöglichkeiten an den Anschlagbacken bei der Anschaffung der Tischfräse gleich mitbestellen. Wir ließen vom Hersteller Befestigungsschienen an der rechten und linken Seite des Frästisches anbringen, damit wir zum sicheren Einsetzfräsen Tischverlängerungen einsetzen konnten.

Schlitzen mit Schiebeschlitten und Winkelanschlag. Die von Holzkraft als Kugelkontaktsystem bezeichnete Baueinheit lässt den Schiebeschlitten mit großer Präzision sehr leicht in den V-Führungen gleiten. Wir schieben die Befestigungsschiene des zur Grundausstattung gehörenden Winkelanschlags in die Nut an der Vorderseite des Schiebeschlittens und positionieren ihn zum Schlitzen. Der Verstellbereich von plus bis minus 60° ist üppig und wird für die meisten Arbeiten ausreichen. Auf die Stahlfläche des Drehtellers gedruckte Gradangaben können wir gut ablesen: Das gilt für die Ziffern ebenso wie für die Striche in Ein-Grad-Abständen. Eine echte Hilfe ist die Rasteinrichtung mit gefederter Kugel, die das Einstellen gängiger Winkel erleichtert. Mit einem kräftigen Splitterholz, das wir mit Maschinenzwingen am Winkellineal befestigen, überbrücken wir den bis 190 mm großen Abstand zwischen Linealende und Anschlagbacken.

Beim Einstellen der Werkzeughöhe berücksichtigen wir, dass die Oberseite des Schiebeschlittens etwa einen Millimeter über dem Tischniveau liegt. Die rechte Anschlagbacke sollte als Tiefenanschlag dienen, doch stellen wir fest, dass die Anschlagflucht etwa zwei Millimeter gegenüber der Tischkante verdreht ist. Schlagen wir im Rechtslauf das Werkstück wie vorgesehen an, stößt es nach dem Fräsen gegen die linke Backe. Ein Exzenterspanner klemmt die Buchenkantel während des Fräsens sicher in ihrer Position.

Die Schlitzscheibe (200 x 10 mm) läuft bei 3500 min-1 sehr ruhig und liefert auch bei 50 mm Schlitztiefe tadellose Ergebnisse. Der Leistungsabfall bei „normalem“ Vorschieben des Schlittens ist zwar wahrnehmbar, doch so gering, dass wir ihn vernachlässigen können.

Wir waren wohl durch Formatkreissäge und Abricht-Dickenhobelmaschine verwöhnt. Beim Testen der Tischfräse fielen uns jede Menge Ungereimtheiten auf. Nach Rücksprache mit dem Hersteller wurden aber – zum Vorteil künftiger Kunden – ein Großteil der Mängel behoben. So können wir die Tecno Max T55i in der überarbeiteten Version bei einem Nettopreis von 6100 Euro nun durchaus empfehlen.

Rudolf Porzelt

Willi Brokbals

»Gute Fräsergebnisse. Erfreulich, dass es Verbesserungen bei den neuen Fräsen geben wird.«

Willi Brokbals

»Praktisch, der Schlitten mit dem Exzenterspanner. Leider passen aber viele Kleinigkeiten nicht.«

Rudolf Porzelt

Teilen:

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?