800 bis 1500 Zuschnitte in Losgröße-1 pro Schicht – die Winkelanlage ist eine Nummer zu groß, die Säge schafft das nicht und Nesting erfordert Opferplatten und einen enormen Absaugstrom. Mit der Idee eines Bürstentisches konnte Ima diese Nachteile beseitigen.

Das Nesting-Verfahren ist zwar schnell und in den Zuschnittbildern sehr flexibel, jedoch benötigt man viele schwer zu handhabende Opferplatten, die gelegentlich aufwendig zu renovieren sind. Außerdem lassen sich die Absaugprobleme nur mit enormen Absaugleistungen lösen. Die Arbeitsweise, auf der Plattensäge zunächst Streifen zu schneiden, diese zu drehen, der Länge nach aufzuteilen und gegebenenfalls einzelne Teile noch in der Breite nachzuschneiden, ist umständlich, zeitraubend und erzeugt hohen Verschnitt.

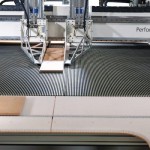

Das neue Aufteilcenter »Performance Cut« von Ima eliminiert die Schwächen beider Verfahren. In Abhängigkeit der Komplexität der individuellen Schnittpläne eignet es sich für eine Leistung von 800 bis 1500 Zuschnitten pro Schicht. Der große Bruder, das »Cutting Center« von Ima, ist bei einer Losgröße-1-Fertigung für 2000 Teile pro Schicht ausgelegt, eine Winkelanlage für 1800, die »Bima Cut« für 700, eine normale Nestingmaschine für 600 und eine konventionelle Plattensäge für 500 Teile.

Rohplatte durchläuft Portal

Die Performance Cut besteht aus einem Aufgabe- und einem Entnahmetisch, einem feststehenden Bearbeitungsportal entlang der Übergabe- beziehungsweise Schnittlinie sowie zwei greiferbasierten Plattenschiebern. Entlang des Portals fährt in X-Richtung ein Fräsaggregat mit Fingerfräser zum Auftrennen der Platten hin und her.

Da sich der Fräser stets in derselben Spur bewegt, lässt sich die Fräslinie mit geringer Luftleistung hervorragend von oben und unten Absaugen. Das spart Energiekosten und sorgt für einen ruhigen und sauberen Betrieb. Die beim Nesting notwendigen Arbeitsunterbrechungen zum Reinigen können entfallen. Außerdem erübrigen sich die Opferplatten. Weiterhin stellt ein mitfahrender Werkzeugwechsler für jeden Plattentyp und jedes Material den passenden Fräser zur Verfügung. Da das Portal feststeht, erfolgt der Vorschub in Y-Richtung durch Bewegen des Werkstücks. Beide Schieber bewegen sich quer zur Schnittlinie. Der erste besteht aus einem zweiten Portal mit vier einzeln verfahrbaren Greifzangen, das parallel zum Bearbeitungsportal ausgerichtet ist und die Platte gegenüber der Schnittlinie fixiert. Der Verfahrbereich beschränkt sich auf den Aufgabetisch. Damit es nicht zu Kollisionen der Greifer mit dem Maschinentisch kommt, ist der Tisch mit einem gut 20 Millimeter dicken Bürstenteppich belegt. Wo ein Greifer entlangfährt, legen sich die Borsten kurz zur Seite und richten sich dann wieder auf.

Hand in Hand mit den Wieseln

Der zweite Schieber besteht aus drei einzeln verfahrbaren Greifzangen mit dem Spitznamen »Wiesel«. Die Wiesel bewegen die seitlich über den Maschinentisch überstehende Platte an der Maschinenlängsseite quer zur Schnittrichtung. Für Schnellschüsse kann der Bediener an der automatischen Materialzufuhr vorbei Rest- oder Rohformatplatten von vorne über die Wiesel zuführen. Die Wiesel ergreifen sie, transportieren sie in den Bearbeitungsbereich und übergeben sie dem Portalschieber.

Zunächst die Außenschnitte

Als erster Arbeitsschritt im Plattenaufteilzyklus besäumt die Maschine die Rohformatplatte rundherum. Dabei wechseln sich die beiden Greifersysteme gegenseitig ab, sodass der Fräser alle vier Werkstückseiten fräsen kann und sich die Platte trotzdem stets im sicheren Griff der Maschine befindet. Außerdem entstehen beim Besäumen keine Rest- oder Abfallstücke. Zum Heraustrennen eines Zuschnitts genügen jetzt jeweils ein Schnitt in Y- und in X-Richtung. Zwischendurch anfallende Rest- oder Abfallstücke fließen ab wie Zuschnitte. Auf Wunsch lassen sich Reststücke über die Beschickautomatik ins Lager zurückbringen.

Diagonal durch die Platte

Aus Sicht des Maschinenführers vorne links beginnend fängt die Maschine nun in Richtung hinten rechts an, einen Zuschnitt nach dem anderen aus der Platte herauszutrennen. Bei dieser Reihenfolge sorgen die Greifzangen möglichst lange für den sicheren Halt der Platte. Zum Heraustrennen eines Zuschnitts verfährt die Platte zunächst bei feststehendem Fräser in Y-Richtung. Dann positionieren sich bei Bedarf im Auslaufbereich Ausrichtlineale, die exakt in die Fräsnut passen, senken sich herab und wirken gegebenenfalls dem Bananeneffekt entgegen. Jetzt senkt sich ein Druckbalken auf der Entnahmetischseite und hält den Zuschnitt während des Abtrennschnittes fest.

Der aus einem Bürstenförderband bestehende Abnahmetisch bringt den Zuschnitt zum Bediener, während die Schieber den Rest der Platte für den nächsten Schnitt zurückziehen. Weil sich der Zuschnitt und die restliche Platte in entgegengesetzte Richtung bewegen, hat sich Ima auf der Entnahmeseite ebenfalls für einen Bürstentisch entschieden. Damit arbeitet die Performance Cut durchgängig besonders materialschonend.

Nestingsoftware in Arbeit

Zurzeit arbeitet die Maschine mit Schnittplanoptimierungen der einschlägigen Hersteller wie Ardis oder 3Tec. Ima kündigt an, eine eigene, speziell auf diese Maschine abgestimmte Lösung zu entwickeln. Als Alternative will der Maschinenhersteller die Maschinensteuerung mit einem einfachen, neuen Schnittplaneditor ausstatten, sodass der Bediener die Pläne aus der AV vor Ort gegebenenfalls noch einmal verändern kann.

Die Maschine bietet auch weitere Automatisierungsmöglichkeiten. So lassen sich Etikettendruckstationen vor oder nach dem Zuschnitt einbauen. Außerdem lässt sich die Maschine auch zu Nachfolgemaschinen oder Lagersystemen verketten. Dafür kann das Ausrichtlinealpaar den Zuschnitt nach dem letzten Trennschnitt seitlich auf die gewünschte Bahn transportieren. Die Bürstentische sind sehr materialschonend, sodass hier mit keinen Einschränkungen zu rechnen ist. GM

Kompakt Performance Cut

- verschachtelte Schnittpläne reduzieren den Verschnitt

- Freiformen, oder Polygone eingeschränkt realisierbar

- geringe Absaugleistung spart Energiekosten und sorgt für ruhigen Betrieb

- hohe Leistung bei Stückzahl-1

- Vollautomat: der Bediener nimmt die fertigen Zuschnitte entgegen

- keine Opferplatten

- materialschonend

- platzsparend

- kontinuierlicher Teileabfluss

Drunter und drüber

Drunter und drüber