In 2014 hat Dürr die Homag Group gekauft. Dürr ist Spezialist für die Lackiertechnik in

»Das Know-how gehört dazu«

»Das Know-how gehört dazu«

In 2014 hat Dürr die Homag Group gekauft. Dürr ist Spezialist für die Lackiertechnik in

Auf der Ligna im Jahr 2019 ging der Homag eShop für Deutschland und Österreich ins Netz. Das Online-Angebot hat sich inzwischen bei den Kunden des...

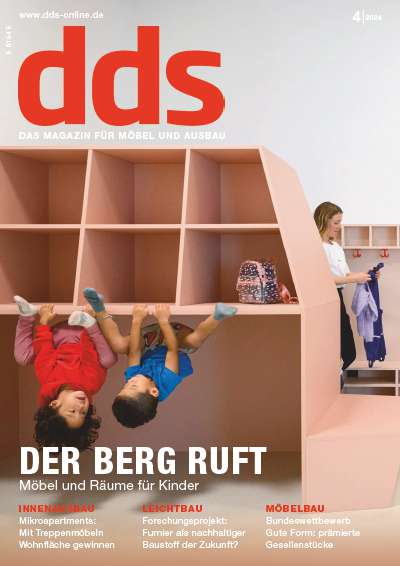

So wenig Material wie nötig, so viele Verbindungen wie möglich – nach diesen Vorgaben realisierten Sophie Eger, Paul Eder und Max Pfeiffer im...

Die restlichen 20 % der Anteile an System TM, einem dänischen Engineering- und Fertigungsunternehmen, hat die Homag Group Anfang April 2024...

Bis eine Küche oder ein Schrank geplant und konstruiert sowie für die Fertigung vorbereitet ist, sind neben der eigentlichen Gestaltung viele...