Allgemein

So geht’s auch

In der dds-Serie »So geht’s auch« beschreibt Willi Brokbals konventionelle Fertigungsmethoden, die nicht in Vergessenheit geraten sollten. Teil 2: Hohe Profile auf Gehrung sägen, Sägen mit Schablone, Segmentbögen stoßen und Dreikantleisten herstellen.

Jeder Schreiner oder Tischler hat seinen eigenen Weg, bestimmte, oft nicht alltägliche Arbeiten mit langjährig geübten und gefestigten Fertigungsmethoden auszuführen. Wurden in den letzten Jahren neue Technologien im Betrieb eingeführt, lohnt es sich, darüber nachzudenken, ob mit diesen die Arbeiten schneller und zuverlässiger ausgeführt werden können. Doch diese Betrachtung steht nicht im Mittelpunkt des Artikels, sondern die Vielfalt der Lösungsmöglichkeiten, die auch zum Nachdenken über neue Ideen für andere, hier nicht erwähnte Fertigungsbereiche führen können.

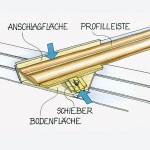

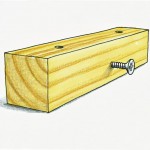

Gehrungsschnitt an Profilen

Müssen hohe Profile auf Gehrung gesägt werden, entsteht oft das Problem, sie in die richtige Position zu bringen und dort sicher zu fixieren. Die gezeigte Haltelade ist einfach konstruiert und sehr effektiv (Bild 1): Zwei Furnierplatten werden zum rechten Winkel verleimt. Die Bodenfläche erhält einen Schieber, dessen Vorderkante parallel zur gegenüberliegenden, niedrigen Anschlagfläche des Winkelbrettes ist.

Zur besseren Führung gleitet er zwischen zwei Streifleisten und ist mit einem Langloch versehen. Ein Sterngriff (oder eine Flügelmutter), der auf die von der Unterseite durchgesteckte Schlossschraube gedreht wird, klemmt den Anschlag in unterschiedlichen Positionen. Die Haltelade wird mit dem eingelegten Profil gegen den passend eingestellten Winkelanschlag gelegt. Zur besseren Druckverteilung ist es ratsam, eine Leiste zwischen den Schieber und die untere Profilkante zu legen. Nachdem der Schieber gegen diese Leiste geschoben und gesichert ist, wird die Gehrung gesägt.

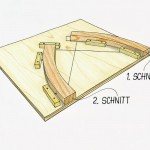

Sägen mit Schablone

Manch einer schwärmt immer noch davon, mit der Kreissäge tatsächlich Kreise sägen zu können. Das ist möglich – aber sinnvoll? Trotzdem ist das Sägen mit Schablonen eine feste Größe in der Schreinerei: Immer dann, wenn Vielecke nach Muster im weitesten Sinne gefertigt werden müssen, bei denen kleine Nagellöcher vertretbar sind. Treppenstufen, deren Unterseiten nicht sichtbar sind, vieleckige Böden, die Anleimer erhalten und anschließend furniert werden sind typische Beispiele. Der grundsätzliche Aufbau ist immer gleich: Am Parallelanschlag wird ein Winkelbrett als Hilfsanschlag montiert, an dem die auf dem Werkstück befestigten Schablonen geführt werden (Bild 2).

Winkelbrett als Hilfsanschlag. Aus zwei Furnierplatten-Streifen wird ein etwa 1200 mm langer Winkel mit jeweils annähernd 140 mm Schenkellänge verleimt.

Ist die Fertigung des Winkelbrettes noch einfach und sicher, so gerät doch häufig die Befestigung am Parallelanschlag zum Abenteuer. Der Versuch, die Konstruktion an der fachlich richtigen Stelle mit Schraubzwingen zu befestigen, misslingt dabei, abhängig von der Anschlagausführung, ebenso leicht wie die Befestigung mit Exzenterzwingen. Der Pragmatiker bohrt drei bis vier Löcher durch den Anschlag und kann von nun an, (nicht nur) das Winkelbrett schnell und sicher in der richtigen Position anspaxen (Bild 3). Dem Anschlag schadet das nicht, doch es beschleunigt das Verfahren ungemein. So ist es auch unschwer möglich, das Anschlaglineal so weit zurück zu ziehen, dass abfallende Teile nach rechts ausweichen können und sich nicht zwischen Anschlaglineal und Sägeblatt verkeilen. Der Abstand zwischen Maschinentisch und Winkelbrett ist etwas mehr als die Werkstückdicke, die Vorderkante ist mit der linken Zahnflanke bündig. Die Außenflächen eines, auf das Werkstück geschraubten oder genagelten Rahmens (oder eine Form aus Plattenwerkstoff, …) sind die Führungsflächen, die an der Winkelbrettkante entlang geschoben werden. In diesem Fall entsteht ein Werkstück, das genau so groß ist wie die Schablone. Verstellt man den Parallelanschlag, kann die Form vergrößert oder verkleinert gesägt werden.

Die bessere Ausführung dieser Vorrichtung erhält noch einen in Langlöchern geführten Acrylglasstreifen, der mit Sternschrauben geklemmt wird. Dieser lässt sich beim Sägen bis vor die Schnittebene schieben, verdeckt das Werkzeug von oben und bietet so zusätzlichen Schutz. Trotzdem ist die Sicht auf Sägeblatt und Schnittfuge möglich (Bild 4). Das ist besonders bei kleinen Werkstücken sehr hilfreich. Fertige Nagelspitzen gibt es bei dem öffentlich-rechtlichen Schweizer Unfallversicherer Suva (www.suva.ch) zu kaufen: Madenschrauben mit Innensechskant auf der einen und einer sehr schlank geformten, 7 mm breiten, messerförmigen Spitze auf der anderen Seite. Sie lassen sich mit einem Inbusschlüssel oder einem Akku-Schrauber mit entsprechendem Biteinsatz in Durchgangslöcher drehen. Je nach Überstand der Spitze, halten sie die aufgeschlagenen Werkstücke mehr oder weniger stark fest (Bild 5, 6).

Wird das Winkelbrett häufig eingesetzt, ist das Befestigen mit Schrauben nicht zu empfehlen, da immer wieder gleiche Schraubenlöcher genutzt und somit unbrauchbar werden. Dann kann es sich lohnen, mehr Zeit zu investieren, um eine dauerhafte und variable Lösung zu schaffen.

Das Führungsprofil des Parallelanschlags wird aus zwei passend gefälzten Hartholzleisten nachgebaut und so an eine 22 mm dicke Furnierplatte (600 x 150 mm) geleimt, dass sich diese Konstruktion anstelle des Parallellineals in die Halterung schieben und klemmen lässt. Das Brett erhält zwei durchgehende Langlöcher etwa 100 x 8 mm. Das oben beschriebene Winkelbrett wird mit zwei durch die Langlöcher gesteckten Schlossschrauben in der Höhe verschiebbar und mit Flügelmuttern oder besser Sterngriffen auf der Rückseite der Furnierplatte geklemmt. Schnelles, paralleles Einstellen des Abstandes zwischen Maschinentisch und Winkelbrett ermöglichen zwei in die Furnierplatte eingelassene Skalen. Freiraum für abfallende Teile hinter dem Sägeblatt entsteht zwangsläufig, da die nur 600 mm lange Halterung an der Maschinentisch-Vorderkante endet.

Segmentbögen stoßen

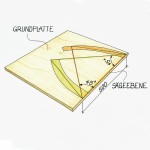

Eine runde Zarge, im Beispiel hat sie 500 mm Außenradius, 450 mm Innenradius, lässt sich problemlos aus acht (oder mehr) Kreissegmenten bilden (Bild 7). Damit die Brüstungen nach dem Verleimen dicht sind, ist es sinnvoll, mit einer einfachen Sägevorrichtung, auf der die Teile genau positioniert werden können, zu arbeiten.

Unter eine ausreichend große Grundplatte wird parallel zur Längs- bzw. Schnittkante eine Führungsleiste geschraubt, die annähernd spielfrei in die Führungsnut des Sägewagens passt. Um die spätere Sägeebene genau zu bestimmen, wird die zum Sägeblatt gerichtete Plattenkante erst nach dem Auflegen der Konstruktion gesägt (Bild 8).

Auf diese Grundplatte werden die beiden Kreissegmente als gleichschenklige Dreiecke, vergleichbar zwei Tortenstücken, aufgerissen (Bild 9). Die Sägeebene ist dabei die Bezugsebene. Je ein Schenkel eines Dreieckes ist bündig mit der Sägeebene. Die Schenkellänge ist so groß wie der Außenradius: 500 mm. Nach dem Aufreißen der Dreiecke werden der Innenradius (450 mm) und der Außenradius (500 mm) aufgerissen, damit durch die Schnittpunkte der Kreisbögen mit den Schenkeln die genaue Größe der Segmentbögen deutlich wird.

An einfachen Bestimmelementen lassen sich die Segmente gut ausrichten: Mit 10 bis 15 mm Abstand zum orangefarbenen Innenradius und zum grünen Außenradius werden je zwei kurze Hölzer angeschraubt, in die auf der zum Bogen zeigenden Seite je eine Flachkopfschraube eingedreht ist (Bild 10). Diese wird exakt auf den gerissenen Radius eingestellt.

Der erste Segmentbogen (orangefarbenes Dreieck) wird jetzt mit dem Innenradius gegen die Schraubenköpfe gelegt. Ist er so verschoben, dass am noch nicht zu sägenden Ende genügend Holz für den zweiten Brüstungsschnitt bleibt, wird die erste Brüstung gesägt. Der Schnittdruck wird von den Schrauben und den Bestimmelementen aufgefangen (Bild 11).

Damit auch beim zweiten Brüstungsschnitt die Schnittkräfte von den Bestimmelementen aufgefangen werden, sind diese am Außenradius positioniert. Weil das Werkstück nun die genaue Länge erhält, wird ein weiteres Bestimmelement, wieder mit Stellschraube, am begrenzenden grünen Schenkel angebracht. Sind alle Schrauben justiert, wird auch der zweite Schnitt ausgeführt.

Dreikantleisten herstellen

Dreikantleisten mit gleichen Seiten lassen sich sehr gut ohne Schablone und mit nur geringem Verschnitt herstellen, wenn diese von einem Brett und nicht von einer Leiste gesägt werden (Bild 12). Das Sägeblatt wird auf 30° geneigt und das aufzuteilende Werkstück zwischen die Sägehilfe geklemmt. Die erste Schräge wird als Besäumschnitt ausgeführt. Jetzt die Oberseite des Werkstückes nach unten drehen und die spitz auslaufende Schräge am, bis vor das Sägeblatt zurückgezogenen, Parallelanschlag ausrichten (Bild 13). Nach diesem Schnitt wird das Werkstück wieder gewendet und die nächste Dreikantleiste geschnitten. Es ist sinnvoll, das Ausgangsmaterial so breit herzurichten, dass beim Sägen der letzten Leiste ein Abfallstreifen zurückbleibt, der an der schmalen Auflageseite noch etwa 15 mm breit ist. So wird verhindert, dass der schlanke Rest zwischen Sägeblatt und Schiebeschlitten rutscht und klemmt.

Mit der Dickenhobelmaschine lassen sich die Flächen der Leisten problemlos glätten, da sich beim Hobeln das Seitenverhältnis des Dreieckes proportional verändert: Die Leiste wird mit einer der spitzen Kanten auf den Maschinentisch gelegt, die ihr gegenüberliegende Fläche zeigt nach oben in Richtung Messerwelle. So wird sie in die Maschine geschoben. Einzugwalze und Niederhalter vor und nach der Welle verhindern das Kippen der Leiste (Bild 14). Werden auf einer Seitenfläche 1,5 mm abgehobelt, verkürzen sich die Seitenlängen des Dreieckes gleichmäßig um jeweils 1,7 mm. Nach drei Hobeldurchgängen sind diese 5 mm kürzer und die ursprüngliche Holzdicke um 4,5 mm dünner. Diese Maßänderung muss schon beim Richten des Ausgangsbrettes berücksichtigt werden.

Willi Brokbals

»Die Kenntnis konventioneller Methoden hilft, auch neue Ideen effektiv umzusetzen.«

Willi Brokbals

Teilen:

Einbruchhemmende Türen aus Holz

Einbruchhemmende Türen aus Holz