Technik

Rückschläge im Griff

Die Rückschlaggefahr schränkt die Möglichkeiten von Stationär- und Handmaschinen ein. Uwe Heisel und Marco Schneider vom IfW an der Uni Stuttgart zeigen, dass sich mit einer neuen Schneidengeometrie sogar Gleichlauf und Handvorschub vertragen oder sich eine Handkreissäge gefahrlos ins Werkstück eintauchen lässt.

Fräswerkzeuge für Maschinen mit Handvorschub müssen nach DIN EN 847–1 besondere Merkmale aufweisen, um die Verletzungsgefahr bei Kontakt und die Rückschlaggefahr zu verringern. Beispielsweise muss der Schneidenüberstand bei Nichtrundform-Werkzeugen kleiner als 1,1 mm sein, weiterhin darf die Größe des Spanraums (Spanlückenweite) nur ein bestimmtes Maß haben. Bei Handvorschub ist der Gegenlauf vorgeschrieben. Das Einsatzfräsen erfordert wegen der erhöhten Rückschlaggefahr zusätzliche Maßnahmen an der Maschine.

Bild 2 zeigt ein zurückgeschlagenes Werkstück. Die zunächst kleinen Zahneingriffe sind mit geringem Zahnvorschub eingezeichnet. Mit fortschreitender Zeit nehmen der Zahnvorschub und die Vorschubgeschwindigkeit exponentiell zu, das Werkstück wird aus der Maschine herausgeschleudert. Die maximale Rückschlaggeschwindigkeit ist durch das Rückschlagverhältnis gekennzeichnet. Für zugelassene Werkzeuge gilt nach Andras Biczo (Analyse des Rückschlags und dessen Vermeidung am Beispiel der Handkreissägen. Dissertation Universität Stuttgart, 2005): vRückschlag/vSchnitt # 0,25. Bei einer typischen Schnittgeschwindigkeit von 40 m/s ergibt sich demnach bei zugelassenen Werkzeugen eine maximale Rückschlaggeschwindigkeit von 10 m/s.

Neue Ansätze

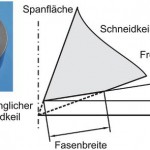

In Untersuchungen an Handkreissägen zeigten Dr. Andras Biczo und Prof. Dr. Uwe Heisel, dass durch eine geeignete Fase an der Hauptschneide des Kreissägeblatts ein Rückschlagen der Handkreissäge verhindert werden kann. Diese Fasen, wie in Bild 3 zu sehen, haben zwei Eigenschaften. Zum einen bedingt eine Fase an der Freifläche eine Erhöhung der Schnittnormalkraft. Diese Schnittnormalkraft wirkt der Schnittkraft im Gleichlauf entgegen. Weiterhin wirkt die Fase wie ein Spandickenbegrenzer, denn bei sehr hohen Vorschubgeschwindigkeiten stößt die soeben erzeugte Fläche des Spanbogens am Werkstück an die Freiflächenfase der Schneide, sodass eine weitere Beschleunigung verhindert wird. Die praktischen Versuche zu solchen gefasten Schneiden wurden am Werkzeug in Bild 3, einem gewöhnlichen Umfangsplanfräser mit zwei Wendeschneidplatten, Flugkreisdurchmesser 125 mm, durchgeführt.

Versuchsdurchführung

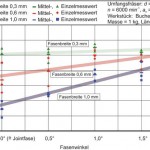

Mittels standardisierter Werkstücke (Buche, Masse 1 kg, Länge 1 m, Breite 30 mm) wurden verschiedene Werkzeugschneiden untersucht. Die Schneiden besaßen Fasenbreiten von 0,3 mm, 0,6 mm und 1 mm. Die Fasenwinkel betrugen 0°, 0,5°, 1,0° und 1,5°. Mit Kombinationen dieser Parameter wurden systematische Versuche durchgeführt. Ein Fasenwinkel von 0° entspricht dabei einer Jointfase, die größeren Fasenwinkel bilden keine Verschleißfase mit negativem Freiwinkel, sondern ähneln der Darstellung in Bild 3. Solche Fasen verursachen nur eine geringe Verschlechterung der Oberflächenqualität, da die Deformationstiefe, also der Bereich der Holzoberfläche, der unter der Fase deformiert wird, sehr gering ist.

Alle Fasen wurden auf Standardwendeschneidplatten angeschliffen. Anschließend wurden die Schneiden mithilfe eines Mikroskops auf Basis der Streifenlichtprojektion vermessen. Diese Messtechnik erlaubt eine im Bereich von Mikrometern genaue Erfassung und Auswertung der Schneidengeometrie. Wichtig war neben der Überprüfung der Fasenbreite und des Fasenwinkels die Vermessung der Schneidkantenverrundung. Werden Versuchsschneiden mit einer neuen Geometrie versehen, ist es im Hinblick auf eine Vergleichbarkeit der erzeugten Qualität wichtig, dass Originalschneiden und Versuchsschneiden die gleiche Schneidkeilverrundung besitzen.

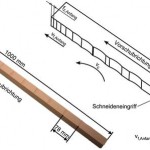

Zur Durchführung der Rückschlagversuche wurde eine Tischfräsmaschine mit einem Andruck- und Führungslineal ausgestattet. Weiterhin wurde eine Lichtschranke eingebaut, um die Rückschlaggeschwindigkeit der Werkstücke zu erfassen, und ein Drehzahlsensor, um den Drehzahlabfall beim Rückschlag zu ermitteln (Bild 1). Das Führungslineal wurde federnd ausgelegt, sodass im Rückschlagfall das Werkstück zwischen Maschinenanschlag und federndem Anschlag hindurchgeschoben werden konnte, ohne dass eine mechanische Beschädigung des Versuchsaufbaus stattfand. Die Abmessungen von Versuchsaufbau und Werkstück wurden so gewählt, dass die Geschwindigkeit der Werkstücke erst nach dem Verlassen des Werkzeugs registriert wurde, sodass die tatsächliche Endgeschwindigkeit erfasst wurde. Eine Absaugeinrichtung wurde integriert, damit die im Gleichlauf entlang dem Werkstück ausgeworfenen Späne die Lichtschranken nicht versehentlich auslösen (Bild 1).

Ergebnisse

Bild 4 zeigt die Rückschlaggeschwindigkeiten der unterschiedlichen Schneidengeometrien. Wie im Diagramm eingezeichnet, wurde jeder Versuch mehrmals wiederholt, wobei sich eine relativ geringe Streuung der Ergebnisse zeigte. Die Grafik zeigt zusätzlich zu den gefasten Werkzeugen das Verhalten der Standardschneiden. Die Rückschlaggeschwindigkeit beträgt hier im Mittel 13,2 m/s. Bei einer Umfangs- oder Schnittgeschwindigkeit von 39,3 m/s entspricht dies einem Rückschlagverhältnis von 0,34. Deutlich zeigen die Versuchsergebnisse die Wirkung der angebrachten Fasen. Die 0,3 mm breiten Fasen verringern bei allen untersuchten Fasenwinkeln die Rückschlaggeschwindigkeit im Vergleich zur Standardschneide um etwa 20 Prozent, wobei der Einfluss des Fasenwinkels sehr gering ist. Ein etwas differenziertes Bild zeigen die Schneiden mit 0,6 mm breiten Fasen. Ein größerer Fasenwinkel bewirkt eine größere Rückschlaggeschwindigkeit. Die besten Ergebnisse konnten mit der Jointfase, also einem Fasenwinkel von 0° erreicht werden. Die Rückschlaggeschwindigkeit liegt hierbei im Mittel bei 6,7 m/s, und konnte damit halbiert werden. Einen noch größeren Einfluss des Fasenwinkels zeigen die Schneidenvarianten mit einer Fasenbreite von 1 mm. Im Falle der Jointfase beträgt die Rückschlaggeschwindigkeit nur noch 2,9 m/s. Dies entspricht nur 22 Prozent der Rückschlaggeschwindigkeit der ungefasten Schneide. Das Rückschlagverhältnis konnte auf einen Wert von 0,07 reduziert werden.

Fräsen im Gleichlauf von Hand

Führt man ein Werkstück nun im Gleichlauf an das Fräswerkzeug, sind die entstehenden Kräfte, die dem Bediener bei einem ungefasten Werkzeug das Werkstück aus der Hand reißen, sehr gering und erlauben ein Fräsen im Gleichlauf von Hand. Nach Bild 4 kann durch eine Anfasung der Schneide die Rückschlaggefahr erheblich gesenkt werden. Offen bleibt aber die Frage, ob die Fase die Oberflächenqualität herabsetzt. Nach ersten Erkenntnissen ändert sich die Rauheit der Werkstücke kaum. Anders verhält es sich mit der Welligkeit. Der gleiche Wirkmechanismus, der für die Rückschlagfreiheit sorgt, bedingt nämlich eine höhere Welligkeit der Werkstücke, zumindest wenn diese von Hand geführt werden. Die höhere Schnittnormalkraft, die im Gleichlauf gegen die Schnittkraft arbeitet und für eine höhere bremsende Reibkraft zwischen Werkstück und Führungslineal sorgt, bewirkt ein Abdrängen des Werkstücks vom Fräser. Der Fräser hakt nicht mehr im Werkstück ein und beschleunigt es unkontrolliert. Vielmehr drängt der Fräser das Werkstück außer Eingriff. Beim Handvorschub muss zur Kompensation dieser Kraft das Werkstück fester geführt werden, sonst entsteht eine gewisse Welligkeit auf der Oberfläche. Beim Einsatz in Hobel- und Kehlautomaten, in denen das Werkstück fest auf einem dem Werkzeug gegenüberstehenden Anschlag geführt wird, ist diese Wellenbildung nicht zu erwarten.

Fazit

Bei vielen handgeführten Elektromaschinen besteht die Gefahr eines Einhakens des rotierenden Werkzeugs im Werkstück. Dieses Einhaken wird zum Beispiel beim Fräsen im Gleichlauf ausgelöst oder beim Aufsetzen einer Handkreissäge auf das Werkstück. Untersuchungen haben nun gezeigt, dass Fasen an den Schneiden der eingesetzten Werkzeuge dieses Einhaken und den resultierenden Rückschlag vermeiden können. Bedingt wird dies durch größere Schnittnormalkräfte, die der beschleunigenden Schnittkraft entgegenwirken und durch die abdrängende Kraft die Spanungsdicke begrenzen. Dieser Wirkmechanismus wurde für das Fräsen und Sägen nachgewiesen und ist auch auf andere Schneidwerkzeuge in handgeführten Elektrowerkzeugen übertragbar und leistet einen Beitrag, die Gefahren im Umgang mit diesen Maschinen herabzusetzen.

Prof. Dr.-Ing. Uwe Heisel und Dipl.-Ing. Marco Schneider, Institut für Werkzeugmaschinen an der Uni Stuttgart

Teilen:

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?