Technik

Mehr Biss

Schlanke Hartmetallschneiden lassen sich nicht ohne Verrunden mit einer Diamantschicht beziehen. Ein neues Plasma-Schärfverfahren gibt ihnen jetzt mehr Biss, sodass sie sich sogar für Nadelholz eignen. Prof. Dr.-Ing. Uwe Heisel, Prof. Dr.-Ing. Johannnes Tröger und Dipl.-Gwl. Magnus Enßle stellen eine neue Werkzeuggeneration vor.

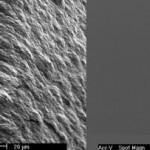

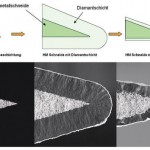

Nadelholz lässt sich am besten mit Schneidkeilen mit Spanwinkel von 20° bis 25° bearbeiten. Aufgrund des Herstellungsverfahrens sind Werkzeuge mit polykristallinen Diamantaufsätzen auf große Keilwinkel beschränkt und somit für Nadelholz nicht geeignet. Auch mit CVD-Diamant-beschichteten Hartmetallmessern ließen sich bisher keine guten Ergebnisse erzielen, weil bei der Beschichtung die Schneiden verrunden. Das führt zur Zelldeformation. CVD-Diamanten lassen sich durch Gasphasenabscheidung (englisch Chemical Vapour Deposition) herstellen. Mit einem neuen Plasma-Schärfverfahren lassen sich jetzt sehr schlanke, CVD-Diamant-bschichtete Schneidkeile nachschärfen. Das erlaubt größere Spanwinkel, die einerseits die Zerspanungskräfte verringern und andererseits die Bearbeitungsqualität verbessern. Es lassen sich Schärfegrade erreichen, die denen des ursprünglichen Hartmetallmessers entsprechen oder sogar überlegen sind.

Das Institut für Werkzeugmaschinen an der Universität Stuttgart setzte sich mit diesem Verfahren auseinander. Neben der Erörterung notwendiger Schichtdicken und Substratvorbehandlung für einen möglichst langen Standweg der Schneiden lag der Fokus der Untersuchungen vor allem auf der Oberflächenqualität. Dabei wurden die Messer mit unterschiedlichen Schärfegraden versehen, um einen guten Kompromiss zwischen Standweg und erzeugbarer Oberflächen- und Kantenqualität zu finden. Außerdem wurde der Einfluss der Schnittgeschwindigkeit auf den Standweg untersucht.

Drei Schärfegrade in Fokus

Nachdem bereits sinnvolle Substratvorbehandlungen und Diamantschichtdicken in Voruntersuchungen gefunden wurden, wurden für die Messer zur Holz- und Holzwerkstoffbearbeitung mit einer 25 µm dicken Diamantschicht versehen und anschließend im Plasmaschärfverfahren 30, 50 und 70 Prozent der Diamantschicht an der Freifläche wieder abgetragen. Dadurch entstanden Messer mit niedriger, mittlerer und hoher Schärfe mit den Bezeichnungen »S100F70«, »S100F50« und »S100F30«. S100 bedeutet, dass 100 Prozent der Schichtdicke an der Spanfläche noch vorhanden ist. F70, F50 und F30 kennzeichnet den Anteil der verbliebenen Beschichtung an der Freifläche.

Versuchsaufbau

Zur Ermittlung der Oberflächenqualität bei Holz und zur Messung des Kantenausbruchs an beschichteter Spanplatte wurden Proben auf dem BAZ im Gegenlauf bearbeitet. Der Flugkreisdurchmesser betrug 120 mm, die Schneidenzahl z = 1, die Drehzahl n = 8000 min-1, der Arbeitseingriff ae = 4,4 mm und die Vorschubgeschwindigkeit vf = 2 m/min. Für die Verschleiß- und Standweguntersuchungen wurde aus Kostengründen MDF zerspant. Dies kommt der Charakteristik bei der Nadelholzbearbeitung am nächsten. Für die Beurteilung der Kantenqualität kam beschichtete Spanplatte zum Einsatz.

Ergebnisse

Plasmageschärfte Diamantschneiden zeigen deutlich die Vorteile gegenüber unbeschichteten Hartmetallmessern, vor allem bei der Zerspanung von Nadelholz sowie bei der Bearbeitung von Holzwerkstoffen mit handelsüblichen PKD-Fräsern mit großen Keil- und kleinen Spanwinkel.

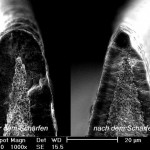

Alle untersuchten Messer erzeugen mit Profilrauwerten (PRa) unter 10 µm sehr gute Quantenqualitäten, wobei dennoch deutliche Abstufungen zu erkennen sind. So sind die Kantenqualitäten am Werkstück mit 5,5 µm bzw. 7 µm beim arbeitsscharfen Hartmetallmesser am schlechtesten. Erwartungsgemäß sind die Oberflächenqualitäten bei dem Messer mit dem geringsten Abtrag an der Freifläche (S100F70) im Vergleich zu Messern mit einem größeren Plasmaabtrag mit 3 µm bzw. 5 µm am schlechtesten. Die besten Ergebnisse erzeugt erwartungsgemäß ein Messer, bei dem die komplette Diamantschicht an der Freifläche abgetragen wurde (S100F00) und somit ein sehr scharfes Messer darstellt.

Bei der Betrachtung der Oberflächenqualität gemessen in der Kernrautiefe RK an Buche und Fichte sind die Ergebnisse ähnlich. Bei Buche zeigt das arbeitsscharfe Hartmetallmesser mit RK = 7 µm bzw. RK = 4,5 µm die schlechtesten Ergebnisse im Vergleich zu den plasmageschärften CVD-Messern. Diese erzeugen RK-Werte zwischen 2 µm und 3 µm. Aufgrund der Inhomogenität des Holzes können hier die feinen Unterschiede nicht so herausgestellt werden, wie es bei der Kantenqualität der Fall ist. Bei Fichte sind die Abstufungen gar nicht mehr zu erkennen. Hier erzeugen die Hartmetall- als auch die CVD- Schneiden Kernrautiefen zwischen 2 µm und 4 µm.

Das perfekte plasmageschärfte CVD- Messer ist jedoch ein Kompromiss aus zufriedenstellender Schärfe und somit guter Oberflächenqualität sowie ausreichendem Standweg. Die Standweguntersuchungen haben schnell gezeigt, dass sehr scharfe Messer (S100F30 und S100F00) zwar zu Beginn die besten Oberflächenqualitäten zeigen, jedoch bereits nach wenigen Schnittmetern die Schneidkante aufgrund der filigranen Mikrogeometrie Schaden genommen hat und somit die geforderte Oberflächenqualität nicht mehr erreicht. Lediglich das Messer mit dem geringsten Abtrag an der Freifläche (S100F70) konnte bei der Zerspanung von MDF Schnittwege bis zu 160 000 m erzielen. Der Schneidenversatz bei Hartmetall beläuft sich bei einer Schnittgeschwindigkeit von 50 m/s bereits nach 35 000 m Schnittweg auf rund 50 µm, die Werte bei niedrigeren Schnittgeschwindigkeiten weichen davon kaum ab. Angesichts dessen erzeugen Hartmetallmesser bereits nach rund 40 000 m Schnittweg Oberflächenqualitäten, die nicht mehr den Ansprüchen genügen. Die Mikrogeometrie der plasmageschärften Messer bleibt bis zu dem besagten Standschnittweg von 160 000 m erhalten und kann so konstant gute Oberflächen erzeugen.

Optimale Geschwindigkeit

Die Untersuchungen haben weiter gezeigt, dass weite Standwege nur bei geringer Schnittgeschwindigkeit erzielt werden. Bei einer Schnittgeschwindigkeit von rund 50 m/s können bei den Schneiden S100F30 und S100F00 bereits nach 17 000 m Schnittweg Ausbrüche an der Schneidkante festgestellt werden. S100F50 und S100F70 können den Belastungen bis zu einem Schnittweg von 34 000 m bzw. 51 000 m standhalten. Eine Reduktion der Schnittgeschwindigkeit auf rund 38 m/s kann bei den Schneiden S100F30 und S100F50 den Standweg nur unwesentlich verbessern. S100F70 erzielte hier allerdings schon Standschnittwege von über 118 000 m. Erst bei rund 25 m/s können mit dem Messer S100F70 Standschnittwege von über 150 000 m erreicht werden. Mit diesen Einstellparametern lassen sich immer noch tadellose Oberflächen erzeugen. Mit einer höheren Zähnezahl lässt sich bei hinreichender Rundlaufgenauigkeit der Messer die Verringerung der Vorschubgeschwindigkeit aufgrund niedrigerer Schnittgeschwindigkeiten kompensieren. Prof.-Dr. Ing. Uwe Heisel

Prof.-Dr. Ing. Johannnes Tröger und Dipl.-Gwl. Magnus Enßle

Dienstleiter für das Diamantbeschichten von Hartmetallschneiden ist die CemeCon AG, 52146 Würselen, Tel: (02405) 4470-100, Fax: -399, www.cemecon.de. Plasma-Schärfaufträge führt die GFD Gesellschaft für Diamantprodukte mbH, 89081 Ulm, Tel.: (0731) 5097-759, Fax: -905, www.cemecon.de, aus.

Teilen:

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?