Übliche 5-Achs-Fräsen in Schreinereien bearbeiten hauptsächlich Plattenwerkstoffe. Daher sind die Bearbeitungsausmaße in der x- und y-Achse

Fräsen unter null

Fräsen unter null

Übliche 5-Achs-Fräsen in Schreinereien bearbeiten hauptsächlich Plattenwerkstoffe. Daher sind die Bearbeitungsausmaße in der x- und y-Achse

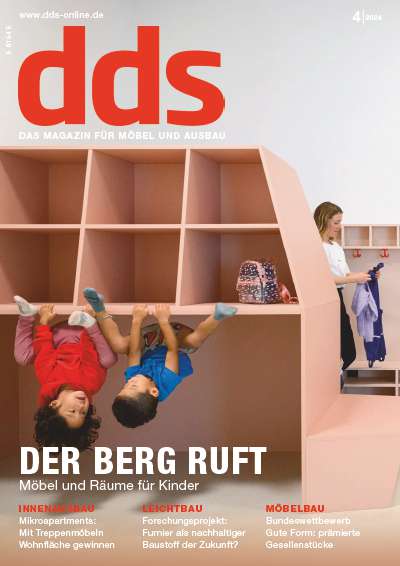

So wenig Material wie nötig, so viele Verbindungen wie möglich – nach diesen Vorgaben realisierten Sophie Eger, Paul Eder und Max Pfeiffer im...

Bis eine Küche oder ein Schrank geplant und konstruiert sowie für die Fertigung vorbereitet ist, sind neben der eigentlichen Gestaltung viele...

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...