Die Anschaffung eines neuen CNC Bearbeitungszentrums ist ein beliebtes Thema von Diplom- und Facharbeiten, denn viele Faktoren müssen für einen wirtschaftlich

Was beim Kauf einer CNC Maschine wichtig ist

Was beim Kauf einer CNC Maschine wichtig ist

Die Anschaffung eines neuen CNC Bearbeitungszentrums ist ein beliebtes Thema von Diplom- und Facharbeiten, denn viele Faktoren müssen für einen wirtschaftlich

Bis eine Küche oder ein Schrank so weit geplant und konstruiert sowie für die Fertigung vorbereitet ist, sind neben der eigentlichen Gestaltung...

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...

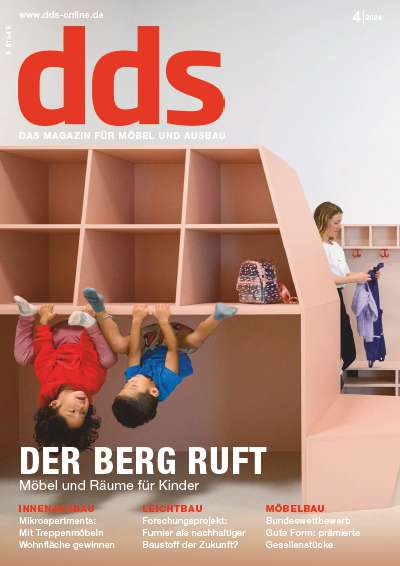

Innenausbau Kita: Die Schweizer Bergwelt war Ausgangspunkt für das Gestaltungskonzept der Berg-Kita des 4-Sterne-Hotels Stoos Lodge. Hier wird der...