Maschinen & Anlagen

Dinosaurier der Schreinerei

Schwer und behäbig, häufig schon steinalt und oft als Ablagefläche und Mülleimer missbraucht: die Furnierpresse. Willi Brokbals von der Meisterschule Ebern hat recherchiert, was sich hier in den letzten Jahren getan hat.

Eine verwaiste Furnierpresse aus alten Zeiten steht in fast jeder Tischler- oder Schreinerwerkstatt. Fertig beschichtete Platten sind seit Jahren angesagt und so erinnern diese Pressen an Dinosaurier: schwer, behäbig und meistens steinalt. Oft dienen sie nur noch als zugemülltes Ablagegestell. Dennoch arbeiten sie bei Bedarf einwandfrei. Die Pflege beschränkt sich meistens auf die Pressflächen. Außer bei der Farbgebung hat sich in den letzten 20 Jahren anscheinend nichts weiterentwickelt. Willi Brokbals, Fachlehrer an der Meisterschule Ebern, hat sich im März 2012 auf der Messe Holz-Handwerk in Nürnberg einen Überblick über das Angebot an Furnierpressen verschafft und herausgefunden, welche Innovationen es gibt.

Der Aufbau der Pressen ist bei allen Herstellern gleich: Stabile seitliche Rahmen sind mit T-Trägern oder dicken, gekanteten Blechen (Firma Wieder) zu einer Einheit verbunden. Der verwindungssteife Presstisch trägt die untere Heizplatte. Vier bis sechs Hydraulikzylinder bewegen ihn gegen die obere Heizplatte. Der Anteil der Auflagefläche auf den Querträgern beträgt bis zu 90 Prozent der Pressfläche (Bild 1). Genügte dem Schreiner in der Vergangenheit eine Pressfläche mit 2,50 x 1,20 Metern, so geht der Trend nach Aussage fast aller Hersteller zu 3,00 x 1,30 Metern. Die Hydraulikaggregate sind mittlerweile durchgängig im Ständerunterteil untergebracht. Damit der tote Raum unter der Presse nicht vermüllt, deckt nur Langzauner den unteren Ständer ab.

Sicherheit. Zwei Not-Aus-Vorrichtungen verhindern Quetschverletzungen: Mit einer umlaufenden Reißleine im unteren Bereich des Maschinenständers lässt sich der Hub des Tisches abbrechen. Außerdem schützt ein mit Tastern ausgestatteter Schaltrahmen Personen vor dem sich herabsenkenden Presstisch (Bild 2). Um den Bediener zu schützen, ist europaweit die maximale Hubgeschwindigkeit des Tisches auf 3 m/min begrenzt worden.

Ausgeklügelte Systeme verhindern die Beschädigungen der Pressflächen durch falsches Belegen:

Joos nennt sein Abschaltverfahren nach dem aus dem Automobilbereich bekannten Anti-Blockier-System: ABS. Zwei, im lichten Längenabstand der Hydraulikzylinder an der Presstischunterseite angebrachte Zahnstangen setzen die lineare Bewegung des Tisches über Zahnräder auf eine in der Länge geteilte Welle in eine Drehbewegung um. Bei Belegung mit ungleich dicken Materialien fahren die Hydraulikzylinder so lange aus, bis das Pressen des dickeren Materials beginnt. Ist diese Position erreicht, stoppt auch der dazu gehörende Teil der Zahnstange und damit die Drehbewegung ihres Wellenteils. Da die übrigen Zylinder die Hubbewegung fortsetzen, dreht sich der zweite Teil der Welle weiter und betätigt einen Sensor, der sofort den Presstisch ansinken lässt (Bild 3).

Langzauner führt unterhalb des Presstisches ein senkrecht stehendes, quadratisches Rohr, das am unteren Ende von Rollenhebeln abgetastet wird, durch eine Öffnung im unteren Maschinenständer. Verkantet der Presstisch, betätigt er über einen oder mehrere der Rollenhebel einen Sensor, der das Absenken des Tisches auslöst. Neben diesem »APS«-Verfahren (Automatik-Parallelschaltungs-System) bietet nur dieser Hersteller ein Sicherheitssystem an, das auf punktuell zu hohen Druck reagiert: PCS (Press Control System).

Nicht jeder Hersteller ist davon überzeugt, dass diese Sicherheitssysteme sinnvoll sind. Gerhardt Höfer, Chef des gleichnamigen Pressenbauers in Österreich, sagt, er könne sich nicht an eine Handvoll Schreiner erinnern, die aufgrund von Fehlbelegung eine Pressfläche ruiniert haben. Er biete ein solches System nur an, weil es der Markt fordere. Hier überwacht das VKS (Verkant-Schutz-System) mittels einstellbarer Minisensoren die Längs- und Querachse und öffnet den Tisch ab 0,2 mm Dickenunterschied.

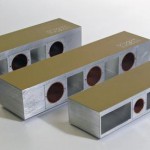

Heizplatten. Jeder Hersteller bietet je drei Möglichkeiten, die Heizplatten zu erwärmen: elektrisch, mit heißem Wasser oder mit heißem Öl. Lediglich ein Hersteller, Höfer in Taiskirchen in Österreich, stellt die Heizplatten für seine Pressen selbst her. Alle übrigen beziehen sie fertig von Elkom (www.elkom.de) oder Busse (www.elkom.de). Der Aufbau der Heizplatten ist, unabhängig vom Heizverfahren, im Prinzip bei allen Pressen gleich: auf einer 38 mm dicken Spanplatte liegt eine wärmeisolierende Kunststoffzwischenlage und darauf die eigentliche Heizplatte (Bild 4). Die Heizplatte aus Stahl oder Aluminium wird mit Haken und Spiralfedern beweglich an der Unterlage befestigt. So lassen sich die unterschiedlichen Ausdehnungen von Metall und Spanplatte dauerhaft ausgleichen (Bild 5).

Elektroheizung. Der überwiegende Teil der Furnierpressen wird elektrisch beheizt. Diese Technologie ist unkompliziert bei der Installation und der Bedienung und ermöglicht schnelles Aufheizen der Pressflächen. Die maximale Heiztemperatur liegt bei 130 °C. Ein Wert, der für viele Mineralwerkstoffplatten, die zum Verformen aufgeheizt werden müssen, nicht ausreicht. Der hohe Energieaufwand spricht gegen noch höhere Temperaturen, doch vor allem die Verklebung der aus einer 6 mm dicken Unterschicht und einer 3 mm dicken Deckschicht bestehenden Heizplatte. Die Oberseite des unteren Teils der Aluminiumplatte hat Nuten mit eingelegten Heizdrähten.

Elektrisch höchstens 120 °C

Die meistens harteloxierte Aludeckschicht wird auf die Unterschicht geklebt (Bild 6). Sie verschließt das Heizsystem. Das Problem: Aluminium dehnt sich beim Aufheizen von 20 auf 100 °C um etwa 2 mm/m aus. Diesen Maßänderungen ist der verbindende Kleber bei Temperaturen über 130 °C nicht dauerhaft gewachsen. Der obere Teil der Heizplatte kann sich vom unteren lösen. Sind höhere Temperaturen gefordert, werden flüssige Heizmedien eingesetzt und die Platten verschraubt. Der Randbereich der Heizflächen ist dann nicht mehr voll nutzbar und der Aufwand beim Reinigen steigt.

Wasser- oder Ölheizung. Wird die Heizung im Betrieb täglich befeuert, lohnt es sich, über die Erwärmung der Heizplatten mit Warmwasser nachzudenken. Dabei werden die Heizplatten an den Wasserkreislauf angeschlossen und können, wenn die Temperatur nicht ausreicht, nachgeheizt werden. Spezielle Wassererhitzter, die zum Beispiel auf der Presse installiert werden oder die in die Heizplatten integrierte Elektroheizung, erledigen das.

Vorteile der flüssigen Medien

Öl und Wasser lassen sich auch direkt an der Presse erhitzen. Das Aufheizen dauert zwar etwas länger als mit Heizdrähten, doch hält dafür die große Masse des heißen, flüssigen Mediums die eingestellte Temperatur besser ein. Laut Aussage von Pressenhersteller Joos lässt sich, besonders wenn die Flächen nicht ganz ausgelegt sind, die Temperatur beim Heizen mit Flüssigmedien genauer steuern, da die Verteilung innerhalb der Platte gleichmäßiger ist als bei Elektroheizungen, bei denen die Verteilung der Messfühler zu Ungenauigkeiten führt.

Die Heizung mit flüssigen Medien verteuert grundsätzlich die Anschaffung einer Furnierpresse, erlaubt jedoch Temperaturen bis 200 °C (Bild 7).

Bedienelemente. Die Bedienelemente sind bei allen Herstellern deutlich gekennzeichnet und übersichtlich im oberen Teil des Maschinenständers angebracht. Die Ausstattung reicht von spartanisch bis zum Touchscreen (Höfer, Bild 8), der eine Fülle von Einstellmöglichkeiten zulässt. Einige Hersteller bieten eine Öffnungsautomatik, die nach Ablauf der Presszeit die Presse automatisch öffnet und dazu variables Einstellen der Öffnungsweite.

Gegen Leimdurchschlag hilft es, die erhitzten Pressflächen mit dem darauf liegenden Pressgut bei minimalem Druck für etwa zehn Sekunden auf Kontakt zu fahren. Das Furnier erwärmt sich und lässt an der Oberseite des Leimfilms eine dünne Haut entstehen. Wird dann der Pressdruck auf 20 bis 30 N/cm² erhöht, kann der noch flüssige Kleber die gummiartige Haut nicht durchdringen. Langzauner berücksichtigt dies bei seinen Pressen und ermöglicht sogar schnelles Einstellen individueller Vorpresszeiten. Höfer geht noch einen Schritt weiter und bietet Lüftzyklen an: Die belegten Pressflächen fahren auch hier auf Kontakt, öffnen wieder, fahren wieder auf Kontakt und schließen erst dann mit dem eingestellten Pressdruck. Häufigkeit und Zeitabstände der Zyklen sind am Touchscreen einstellbar. Bei dieser Methode kann der entstehende Wasserdampf entweichen und verhindert Risse, die durch zu hohen Dampfdruck im Furnier entstehen können.

Reinigung. Harteloxierte Aluminium-Oberflächen sind reinigungsfreundlich und haben sich laut Aussage der meisten Pressenhersteller etabliert. Mit zusätzlichem Trennmittel versehen, kann auf die Flächen geratener Kleber seine Haltekräfte nicht voll entfalten. Spezielle Pressenputzer und/oder scharfkantige Schaber aus hartem Material, die sich der Schreiner meist selber herstellt, sind gut geeignet, die Flächen leicht zu reinigen. Höfer bringt an dieser Stelle jedoch Bedenken an: Die extrem harte Schicht zeige durch die hohe Ausdehnung des Aluminiums schnell Mikrorisse, in denen sich Kleber verankern kann. Abhilfe kann bis 160 C° eine Polyesterfolie schaffen, die sehr einfach zu reinigen ist und auch von anderen Pressenherstellern empfohlen wird. Sie wird auf die Pressflächen gelegt, umlaufend gespannt und verschraubt.

Zubehör und Sonderwünsche. Das angebotene Zubehör ist breit gefächert. Es reicht von der schon erwähnten Schutzfolie über Zwischenetagen, ausziehbare Rollenunterstützungen stirnseitig und längsseitig, abschaltbare Zylinderpaare bis hin zur zerlegbaren Ausführung ganzer Pressen.

Die Qual der Wahl

Die Bandbreite der zu pressenden Materialkombinationen ist im Schreineralltag enorm. Neue Werkstoffe fordern immer wieder die Anpassungsfähigkeit des Schreiners aber auch der Pressen, die schon lange viel mehr können müssen als Furnier zu pressen. Eine Einschränkung der Vielfalt ist nicht in Sicht. Individualität und Nischenprodukte sind die Schlagworte, die mit dem Begriff Massenproduktion korrespondieren. Die Pressenhersteller haben sich darauf eingestellt und sind in der Lage, die Forderungen der Anwender zu erfüllen. Sie züchten Dinosaurier mit guten Zukunftsperspektiven.

Willi Brokbals

Autor: Willi Brokbals ist Holztechniker und Fachlehrer an der Meisterschule Ebern, Tel.: (09531) 9236-0

Teilen:

Neustart auf dem Land

Neustart auf dem Land