Formlagenholz mit Ziptech

Dieses Teil formt sich von selbst

Formlagenholz ermöglicht fantastisches Design. Viele Kollegen scheuen jedoch den Aufwand mit den Pressformen. Benjamin M. Löbner und Friedrich Prigge entwickelten Holzlagen, die sich von selbst gegenseitig in Form bringen.

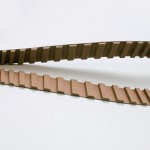

Einzelne Furniere über Formen aufgelegt und unter Druck verleimt: eine Methode, Formteile herzustellen. Eine andere: zwei kammförmig genutete MDF-Platten mit der Zahnung zueinander – jedoch nicht ineinander – in einer Pressform verleimt. Genau das ist bei »Ziptech« anders: Hier greifen die Zähne ineinander. Ein spezielles Script berechnet für das virtuelle 3-D-Modell eine Zahnteilung, die beim Zusammenfügen beider Hälften von selbst die gewollte Krümmung ergibt.

Ziptech bezeichnet ein Verfahren zur Planung und Herstellung von Freiformen. Entwickelt haben es die beiden Architekten Benjamin M. Löbner und Friedrich Prigge am Lehrstuhl CAAD Computergestütztes Planen in der Architektur an der RWTH Aachen. Es ist eine Weiterentwicklung des im Jahr 2007 von Designtoproduction und Schindlersalmeròn vorgestellten »Zipshape«. Im Unterschied zum ursprünglichen Verfahren, mit dem sich lediglich zylindrische Krümmungen realisieren lassen, ermöglicht Ziptech beliebige Kegelflächen. Die Vorteile: mehr Gestaltungsfreiraum und ein kostengünstigeres Herstellungsverfahren. Der Kostenvorteil entsteht vor allem bei Einzelstücken und Kleinserien durch das Verleimen in einem Vakuumsack ohne Pressformen. Bei einfach zylindrisch gekrümmten Formstücken kommt das noch nicht voll zum Tragen, da solche Formlehren einfach herzustellen sind. Bei den ungleich komplexeren Kegelflächen entsteht hingegen ein deutlicher Wettbewerbsvorteil: Die Produktionskosten von Ziptech-Formteilen liegen bis zu 50 Prozent unter denen alternativer Verfahren.

Löbner und Prigge entwickelten Ziptech für die Gestaltung komplexer Fassadenstrukturen mit einer Vielzahl von individuell gekrümmten Einzelteilen. Das macht es auch für Innenausbauer, Messe- und Ladenbauer, Schiffsausrüster und Fahrzeughersteller so interessant. Ein spezielles Script modelliert die Zahnmatten für die Formteile vollautomatisch als digitales Flächenmodell oder direkt als CNC-Programm. Alle produktionstechnisch wichtigen Faktoren sind von Anfang an berücksichtigt.

Ziptech erfordert präzise CNC-Fräsen mit einer Wiederholgenauigkeit von 0,05 mm. Ein spezieller Test deckt mögliche Schwachstellen im Bearbeitungsprozess auf, sodass das Script sich optimal auf die jeweilige Produktion einstellen kann. Die Herstellungsprozesse von Ziptech und Zipshape interscheiden sich nicht. Nach dem Fräsen werden die beleimten Zahnmatten gefügt und im Vakuumsack verleimt.

Verstärkung von außen

Durch die Kombination unterschiedlicher Werkstoffe lassen sich die Eigenschaften von Ziptech-Formteilen gezielt beeinflussen. Ist eine hohe Tragfähigkeit gefordert, bietet sich ein günstiges, gut fräsbares Trägermaterial mit einer Deckschicht an, die hohe Zugkräfte aufnehmen kann. Nach dem Verleimen der zwei Matten befindet sich an den großen Sichtflächen des Formstücks das unbeschädigte Belegmaterial.

Für die Praxis ist die Verstärkung mit zugfesten Decklagen von großer Bedeutung. Als Trägermaterial eignet sich beispielsweise MDF und als Decklage HPL oder CPL. Der Schichtstoff nimmt die Zugkräfte auf, die MDF-Zähne gewährleisten die Formgenauigkeit. Genauso lassen sich Furniere einsetzen. Dennoch ist auch die Anwendung von Vollholzplatten oder solchen aus gutem Sperrholz gegeben. Langfaserige Hölzer mit hoher Zugfestigkeit sind vorzuziehen. Ein Dämpfen nach dem Fräsen erleichtert bei manchen Holzsorten und großen Abmessungen die Fügung der Matten.

Einfluss auf die Oberflächenruhe

Streng genommen erzeugt die Zahnung keine Kurve, sondern ein Polygon. Die Bereiche unter dem Zahn nehmen an der Biegung kaum teil, sondern bleiben als mehr oder weniger ebene Flächen erhalten. Hier unterscheidet sich Ziptech nicht von Verfahren mit geschlitzten Grundmaterialien. Je nach Dicke der verleimten Platten stellt sich der Polygoneffekt jedoch unterschiedlich deutlich dar: bei dünnen Platten mit entsprechend kleinerer Zahnteilung kaum sichtbar, mit zunehmender Dicke deutlicher. Eine dicke und biegsame Deckschicht und eine möglichst druckfeste Zahnung erhöhen die Oberflächenruhe.

R150 bei 20 Millimeter Dicke

Bei neuen Verfahren stellt sich die Frage nach den Grenzmaßen, hier die nach dem kleinsten Radius. Er stellt sich in Abhängigkeit von Material und Dicke ein. Als Anhaltswert sei R150 bei 20 mm Dicke genannt. Versuche mit dem vorgesehenen Material sind jedoch unerlässlich. Für Kleinserien ist die Wiederholgenauigkeit von 0,15 Prozent interessant. Eine bogenförmige Platte mit 1000 mm Spannweite und 500 mm Krümmungshöhe variiert in der Spannweite um 1,5 und in der Höhe um 0,75 mm.

Für die Herstellung der komplex geformten Zahnung eignen sich Bearbeitungszentren. Die Werkstatt der Architekturfakultät der RWTH Aachen verfügt über eine 3-Achs-CNC von MultiCam, eine Fahrportalmaschine mit sehr großem Arbeitsbereich. Durch die dennoch kompakte Bauweise erreicht sie eine sehr hohe Bearbeitungsgenauigkeit, welches die Entwicklung der komplexen Geometrien der Zahnmatten erst ermöglichte. Die zweifach gekrümmten Flächen der Zahnflanken wurden hier durch ein zeilenweises Abfahren erreicht. Kürzere Fertigungszeiten würde eine 5-Achs-Maschine ermöglichen. Sie kann die wechselnden Zahndicken und Flankenwinkel durch dynamische Schrägstellung der Werkzeuge schneller erzeugen. Ein Stellaggregat eignet sich nicht für Kegelflächen, weil es sich während der Bearbeitung nicht verstellen kann. Für zylindrische Krümmungen lassen sich die Zähne mit einem Scheibenfräser ausfräsen.

Die Klebstoffsorte richtet sich nach dem Material und nach den Anforderungen an die Porenfüllung. Poren durch Fräsrillen sind bei 3-Achs-Maschinen stärker ausgeprägt als bei 5-Achs-Maschinen. Klebstoffe mit langer offener Zeit vermeiden Stress und Hektik und sorgen für höhere Genauigkeit.

Klebeband statt Pressform

Wie bereits erwähnt: Die Matten passen nur in der richtigen Kurvenlage zusammen. Dafür ist unter Umständen eine Formschablone hilfreich. Für die Fixierung reicht es, die beiden Matten im Randbereich schrittweise mit Klemmen zu fixieren, die dann durch Klebebänder ersetzt werden. Für das gesamte gefügte Gebilde ist ein geeigneter Vakuumsack auszuwählen oder aus dicker Folie selbst zu fertigen. Die Vakuumanlage sollte je nach Form und Material 0,75 bis 0,9 bar Unterdruck erzeugen können. Eine Beilage aus grobem Vlies verbessert die vollständige Evakuierung. Eine druckfeste Form ist nicht nötig.

Präzise und kostengünstig

Der letzte lapidare Satz verdeutlicht einen Hauptvorteil: Ziptech kommt ohne druckfeste Form aus. Das ist gerade bei Einzelanfertigungen oder Kleinstückzahlen von besonderer Bedeutung. Der Zeitaufwand für die Anfertigung einer individuellen Pressform entfällt. Der Lagerplatz zur späteren Wiederverwendung einer Form steht auch nicht immer zur Verfügung. Hilfseinrichtungen ersetzen in der Praxis sicherlich manche ordentliche Pressform, die Genauigkeit der so erzeugten Bauteile lässt dann oft zu wünschen übrig.

Und noch ein Zweites: Der große Vorteil von Ziptech ist die kostengünstige Herstellung individueller Einzelteile. Die Laufzeiten auf dem Bearbeitungszentrum sind bei hoher Auslastung dieser Maschine sicherlich ein Hinderungsgrund für die Serienfertigung. Ein Ziptech-Formteil kann aber, entsprechend unterbaut und stabilisiert, auch als Pressform für die Serie verwendet werden. Die Bauteile selber können dann durch die klassischen Techniken hergestellt werden. Horst Windmann

Mit Ziptech lassen sich zylindrisch und kegelformig gekrümmte Formteile ohne Pressform im Vakuumsack herstellen. Das Verfahren basiert auf der Diplomarbeit von Friedrich Prigge und Benjamin M. Löbner am Lehrstuhl CAAD der RWTH Aachen. Die kommerzielle Nutzung ist im Aufbau. Das Entwicklerteam ist an der Zusammenarbeit mit Anwendern und Softwarespezialisten interessiert. Zurzeit bieten die Entwickler die Generierung der Ziptech-CNC-Daten aus 3-D-Modellen als Dienstleistung mit beschränkter Kapazität an.

Teilen:

Sind 15 cm ein Muss?

Sind 15 cm ein Muss?