Das für die Kleiderschränke geplante Zimmer zwischen Bad und Schlafzimmer war geräumig. Knapp 3,5

Lange nicht genagelt

Lange nicht genagelt

Das für die Kleiderschränke geplante Zimmer zwischen Bad und Schlafzimmer war geräumig. Knapp 3,5

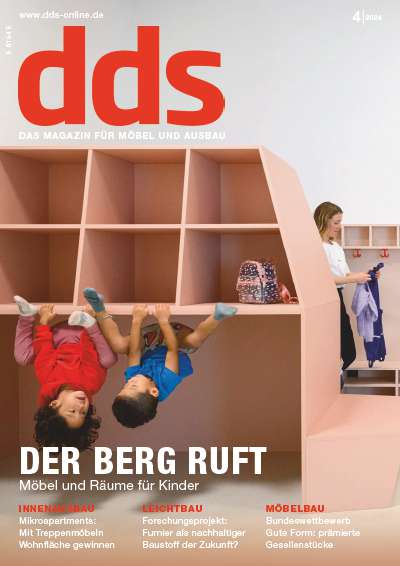

So wenig Material wie nötig, so viele Verbindungen wie möglich – nach diesen Vorgaben realisierten Sophie Eger, Paul Eder und Max Pfeiffer im...

Kräftig sollen sie sein für eine zuverlässige Dauerfunktion. Dabei dürfen sie aber nicht auffallen, sollen sich dezent ins Türen- und Wandbild...

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...