Ausbau • ddsPlus

Alles im Lot auf dem Boot

Alles im Lot auf dem Boot

6. Juni 2015

Diesen Artikel merken Meine Merkliste anzeigen

Es ist noch viel zu tun, bis dieses Schiff nächsten Dienstag zu Wasser geht. Die Tischlerei Drews & Rathjen lässt sich vom Trubel an Bord nicht beirren und montiert ihre Wandelemente, die sie in ihrer nur fünf Minuten entfernten Werkstatt produziert.

Per WhatsApp schickt der Geselle

Teilen:

Das könnte Sie auch interessieren

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...

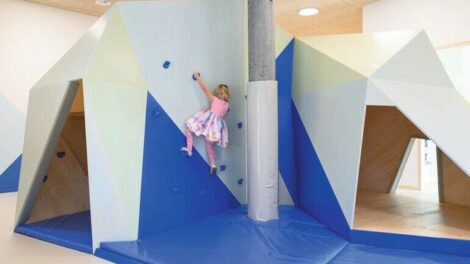

Innenausbau Kita: Die Schweizer Bergwelt war Ausgangspunkt für das Gestaltungskonzept der Berg-Kita des 4-Sterne-Hotels Stoos Lodge. Hier wird der...

Das Holzbiegewerk Winkler beherrscht die Kunst der Holzverformung

7. April 2024

Biegen, formen, schaffen – das Holzbiegewerk Winkler beherrscht die Kunst des Holzbiegens seit 1934. dds-Autorin Julia Spielvogel besuchte die...

Aktuelles Heft

Hier in über 24.000 Fachbeiträgen, Produktinfos und Meldungen recherchieren

MeistgelesenNeueste Artikel

4. Dezember 2017

20. Mai 2020

5. Juli 2021

10. Oktober 2021

10. September 2021

19. April 2024

19. April 2024

18. April 2024

dds-Internetführer

dds auf YouTube