Jeden Montag findet in der Schreinerei Eham im

»Immer etwas besser«

»Immer etwas besser«

Jeden Montag findet in der Schreinerei Eham im

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...

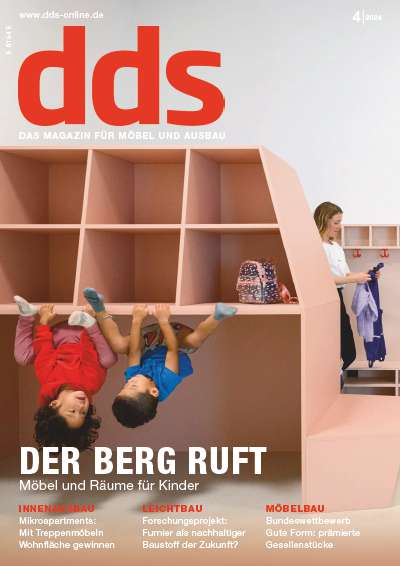

Innenausbau Kita: Die Schweizer Bergwelt war Ausgangspunkt für das Gestaltungskonzept der Berg-Kita des 4-Sterne-Hotels Stoos Lodge. Hier wird der...

Biegen, formen, schaffen – das Holzbiegewerk Winkler beherrscht die Kunst des Holzbiegens seit 1934. dds-Autorin Julia Spielvogel besuchte die...