Kaum eine andere Werkstatt ist so gut für die Verarbeitung von Plexiglas* (PMMA) geeignet wie die des Schreiners. Die Bearbeitungstechniken wie Bohren, Sägen usw. sind uns Tischlern bestens bekannt, berücksichtigt werden müssen jedoch die spezifischen Eigenschaften des transparenten Werkstoffs. Hierzu zählen z. B. seine hohe Bruchfestigkeit, das geringe Gewicht und die hohe Oberflächenhärte. Je nachdem, ob der Werkstoff gegossen (»Plexiglas GS«) oder extrudiert (»Plexiglas XT«) hergestellt wurde, können andere Parameter erforderlich sein.

Dieser Beitrag widmet sich den schreinertypischen Bearbeitungsformen Sägen, Bohren, Schleifen, Fräsen und Kleben. Für die Werkzeuge und deren Parameter zur maschinellen Bearbeitung von Plexiglas stand als Partner Leuco zur Seite. Viele Werkzeughersteller haben Werkzeuge für die Bearbeitung von PMMA (Polymethylmetacrylat) im Programm. Dabei hat jeder Anbieter mit jedem Werkzeug seine eigenen Parameter, die er bei Bedarf beim Hersteller seines Vertrauens abfragen kann.

Bevor es losgeht

Schon beim Messen und Planen müssen die technischen Eigenschaften von Plexiglas berücksichtigt werden. Grundsätzlich gilt: Plexiglasplatten dehnen sich bei Wärme und Feuchtigkeitsaufnahme aus und ziehen sich bei Kälte wieder zusammen. Material, welches beispielsweise bei 10 ° C montiert wird, zieht sich in der kalten Jahreszeit um ca. 2,1 mm pro Meter zusammen. Bei Wärme wird eine Ausdehnung von bis zu 2,8 mm pro Meter erreicht. Daher sollte eine Fuge von 5 mm je Meter für die Längenausdehnung eingeplant werden. Eine den Herstellerangaben entsprechende Toleranzzugabe ist beim Ausmessen unumgänglich. Je nach eingesetzter Plexiglassorte müssen unterschiedliche Längenausdehnungskoeffizienten beachten werden.

Für die Lagerung und den Transport von Plexiglas ist das einwirkende Sonnenlicht und die evtl. auftretenden Temperaturen zu berücksichtigen. Plexiglas sollte möglichst trocken, kühl und geschützt vor Sonneneinstrahlung gelagert werden. Wird dies nicht beachtet, kann es zu Veränderungen an der Schutzfolie kommen. Der Plattenstapel sollte möglichst reflektierend abgedeckt werden, auch beim Transport.

Vermeiden Sie Kantenschutz ober Unterlagen aus Weich-PVC, Polysulfiten und PUR-Schaumstoff. Diese Stoffe können das Material beschädigen. Liegt der Lagerplatz auf einer Baustelle, dann sorgen sie mit einer Abdeckung dafür, dass das Plexiglas weder mit sandigen Stäuben noch mit Funkenflug, wie er beim Trennen von Eisenmetallen entsteht, in Kontakt kommt. Die Schäden könnten irreparabel sein. Egal ob sie Plexiglas auf der Baustelle oder in der Werkstatt verarbeiten, es ist eine entsprechende Sorgfalt geboten. Kratzer, die vermieden werden, müssen nicht mühevoll beseitigt werden.

Die bei der Bearbeitung von Plexiglas anfallenden Späne und Stäube müssen abgesaugt werden. Für die gelegentliche Bearbeitung von Plexiglas sind Reinluftfilteranlagen geeignet. Einige Anbieter haben spezielle Filterplatten im Angebot. Diese sind mit einer besonderen Beschichtung versehen und können geerdet werden. Einer statischen Aufladung wird somit entgegengewirkt.

Sägen und trennen

Für das Sägen von Plexiglas eignen sich Plattensägen, Formatkreissägen, Handkreissägen, Bandsägen und Stichsägen. Trennscheiben sind nicht geeignet. Setzen sie keine Sägeblätter für Holzwerkstoffe ein. Nur Sägeblätter für Kunststoffe liefern perfekte Ergebnisse. Vermeiden Sie ein Verkanten oder Flattern des Materials. Plexiglas ab 3 mm Materialdicke sollte wenn möglich während des Sägens gekühlt werden. Da viele Tischlereimaschinen nicht mit Kühlmittelversorgung ausgestattet sind, kann man hier mit Druckluft arbeiten.

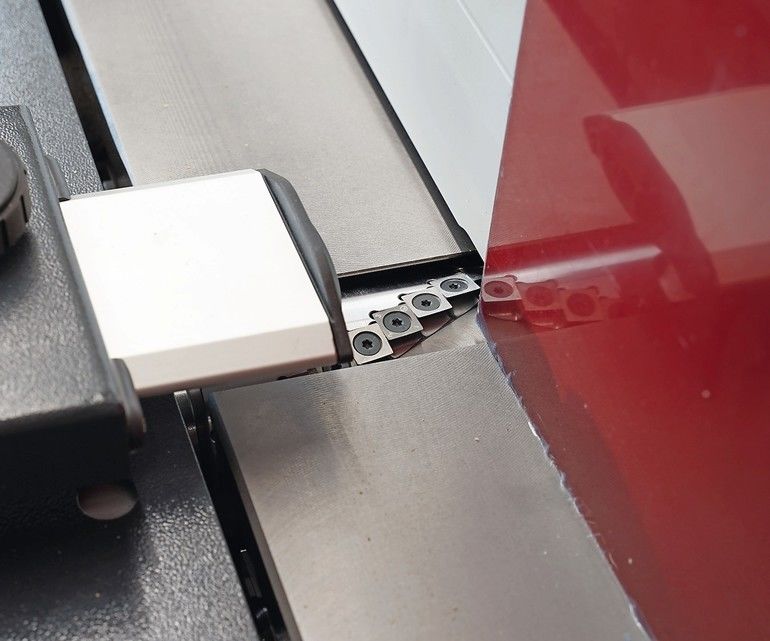

Leuco empfiehlt für Formatkreissägen sein auf der Ligna vorgestelltes Sägeblatt Nr. 193109 (303 x 3, 2 x 30, Z=84). Gesägt wird mit einem Sägeblattüberstand von 8 mm und einer Drehzahl von N = 5000 min-1. Der einzustellende Drehzahlbereich ist abhängig vom Durchmesser des Sägeblattes.

Festool z. B. empfiehlt für die Tauchsäge TS 55 den Einsatz des Spezialsägeblattes Nr. 496308 und für die Stichsäge rät man zur Nr. 204268 (S75/1,5/5). Der Vorschub ist abhängig von der Materialdicke. Generell ist es ratsam, Testschnitte durchzuführen, um ein Schnittgefühl gerade beim Handvorschub für dieses Material entwickeln zu können. So kann man bei Bedarf reagieren und den Vorschub anpassen. Nach dem Sägen sind je nach Anforderung an die Oberfläche Nacharbeiten erforderlich. Hierfür gilt es, entsprechende Maßzugaben einzukalkulieren.

Um die Schnittkanten bis hin zu einer polierten Kante zu bearbeiten, sind verschiedenste Verfahren anwendbar. Ähnlich wie wir es von der Bearbeitung von Holzwerkstoffen kennen, wird von grob nach fein gearbeitet.

Bearbeitung der Schnittkanten

Beim Fräsen mit der Abrichthobelmaschine wird die Schmalfläche ganz ähnlich wie bei Massivholz winklig gefräst und geglättet. Felder bietet hierfür ab Herbst 2019 spezielle HM-Messer für die Silent-Power-Messerwelle mit veränderten Schnitt- und Keilwinkeln für die Kunststoffbearbeitung an. Diese lassen sich einfach gegen die vorhandenen Messer austauschen. Mit dem Bandschleifer lassen sich ebenfalls gröbere Unebenheiten der Schnittflächen glätten.

Für den Feinschliff mit dem Exzenterschleifer wird mit folgenden Körnungen abgestuft gearbeitet. Begonnen wird mit P220. Dann folgen P320, P500, P800, P1000 und P1200. Zuletzt wird mit Schleifpolitur und einer groben Filzscheibe poliert. Achten Sie darauf, dass sämtliche Spuren der einzelnen Schleifvorgänge und die Reste des Poliermittels immer sorgfältig auch zwischen den einzelnen Schleifvorgängen entfernt werden müssen. Analog wird beim Ausschleifen von Kratzern auf der Fläche vorgegangen.

Bohren und fräsen

Für das Bohren von Plexiglas eignen sich Bohrer mit niedrigem Schnittdruck und geringer Erwärmung. Hier rät Leuco zum Einsatz der »VHW«-Hochleistungs-Dübelbohrer. Diese Bohrer sind in Durchmessern von 5 bis 10 mm links– oder rechtsdrehend erhältlich. Hier ist eine Drehzahl von 3500 min-1 und ein Vorschub von 3 bis 4 m/min als Richtwert angedacht. Größere Durchmesser sollten mit VHW-Kunststofffräsern Z=1 gefräst werden. Auf Ständerbohrmaschinen oder CNC-Maschinen können ggf. auch HW-Zylinderkopfbohrer »Light«, die ab Durchmesser 15 mm verfügbar sind, eingesetzt werden.

Ein glatt ausgebildeter Span und eine glatte Bohroberfläche sind Hinweise auf eine optimale Abstimmung der Parameter. Beim Bohren von Hand wird der Bohrdruck erhöht, wenn die Oberfläche angebohrt ist. Sobald sich der Bohrer der Gegenseite nähert, wird der Druck zurückgenommen, um Ausrisse zu vermeiden.

Beim Fräsen mit der Handoberfräse lassen sich viele Fräsungen mit herkömmlichen Schaftfräsern für Holz umsetzen. Hier gilt für den Drehzahlbereich oft: »Weniger ist mehr«. Durch geringere Drehzahlen erhält man bessere Oberflächen. Beim Bearbeiten mit der CNC ist die präzise Werkstückspannung eine wichtige Grundlage. Des Weiteren sind genaue Parameter gefragt. Zum Vorfräsen einer 19 bis 22 mm dicken Platte wird mit einem Schlichtfräser Z=3 gefräst. Hier wird mit einer Drehzahl von 18 000 min-1 und einem Vorschub von 5 bis 10 m/min mit einem Materialabtrag von 1,5 bis 2 mm gearbeitet.

Zum Polierfräsen wird mit dem Polierschaftfräser VHW Nr. 184705 gearbeitet. Er arbeitet mit 22 000 min-1, einem Vorschub von 1 bis 2 m/min und einem Materialabtrag von 0,3 bis 0,5 mm. Je nachdem, welches Material bearbeitet wird, kann es erforderlich sein, die Drehrichtung anzupassen. Extrudiertes Material Plexiglas XT fräst sich besser im Gleichlauf, gegossenes Material Plexiglas GS besser im Gegenlauf. Bildet sich während der Bearbeitung aus den Spänen eine Art Spanrinde, ist die Drehzahl zu hoch.

Kleben von Plexiglas

Zum Kleben von Plexiglas werden unterschiedliche Produkte angeboten. Zum Einsatz kommen Lösungsmittelklebstoffe und Reaktionsklebstoffe der Marke »Acrifix«. Für Plexiglas XT sind Lösemittel- und Polymerisationsklebstoffe geeignet, für Plexiglas GS nur Polymerisationsklebstoffe. Hoch belastbare Verklebungen werden im Nachgang getempert. Unter Tempern versteht man das gezielte Aufheizen und Abkühlen des Materials.

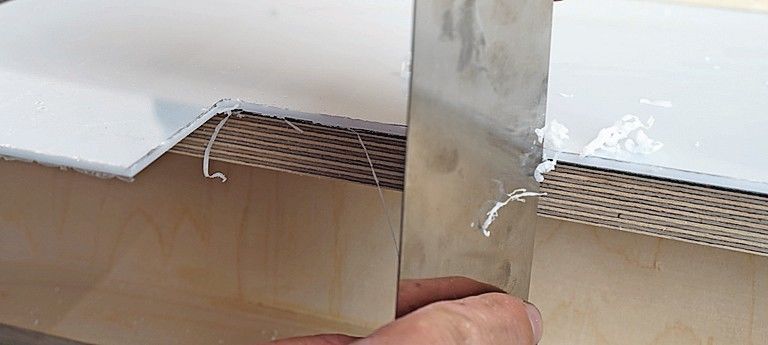

Lösemittelklebstoffe lösen die Klebflächen an und bilden gemeinsam mit dem Klebstoff eine feste Einheit. Mit Lösemittelklebstoffen erreicht man schnell eine gute Festigkeit. Lösemittelklebstoffe sind u.a. für Außenanwendungen geeignet.

Reaktionsklebstoffe härten durch eine chemische Reaktion durch Hinzugabe von Katalysatoren oder UV-Strahlung aus. Ähnlich wie bei den Lösemittelklebstoffen werden die Oberflächen angelöst und reagieren zusammen mit dem Klebstoff zu einer Einheit. Reaktionsklebstoffe sind sehr gut für Flächenverklebungen geeignet und führen zu hoch festen Verbindungen, welche je nach Klebstofftyp witterungsbeständig sind.

Für das Kleben von Plexiglas sind plane Oberflächen und sägeraue Kanten erforderlich. Je sauberer vorbereitet wird, um so sauberer und beständiger werden die Verklebungen. Bevor die Teile zusammengefügt werden, ist es ratsam, die Klebeflächen mit Isopanol oder hochreinem Waschbenzin zu reinigen. Die Acrifix-Klebstoffe gibt es in Tuben oder Aluflaschen. Je nach Viskosität wirken sie fugenfüllend. Die Aushärtezeit ist unterschiedlich, eine Weiterverarbeitung ist nach 24 Stunden möglich.

Montieren und befestigen

Als Trägermaterial eignen sich durchgehende, feste und homogene Untergründe. Auf gleichmäßige Färbung achten!. Zum Kleben eignen sich doppelseitiges Spiegelklebeband und neutral vernetzendes Silikon, das für Plexiglas geeignet sein sollte. Beim Schrauben ist zu beachten, dass die Bohrungen größer ausgeführt werden müssen, um die Längenausdehnung des Materials nicht zu behindern. Zusätzlich kann mit Schutzhülsen aus PE gearbeitet werden. Sie schützen die Platten vor dem Einreißen.

Zum Klemmen oder Spannen sollten nur für Plexiglas optimierte Systeme eingesetzt werden. Solche Systeme können über eine Distanzhülse verfügen, die einen überhöhten Klemmdruck verhindern. Sämtliche mit Plexiglas in Kontakt kommenden Kunststoffteile sollten aus EPDM, Polychloroprene, PE, PTFE, PA, TPE oder Silikongummi bestehen. Für jedwedes Befestigungssystem gilt: Längenausdehnung des Materials beachten!

Material mit vielen Möglichkeiten

Plexiglas ist ein Material mit vielen Einsatzmöglichkeiten. Die Bearbeitung in der Tischlerei ist sehr gut möglich, es gibt jedoch kein Patentrezept. Die genannten Drehzahlen und Vorschubgeschwindigkeiten kommen zwar aus der Praxis bieten aber bei der Vielzahl an Plexiglassorten und Materialstärken keine Gelinggarantie für den Einzelfall. Zu beachten ist unter anderem die bei der Bearbeitung entstehende Prozesswärme. Sie kann sich mitunter negativ auf die Maßhaltigkeit auswirken und Spannungen im Material verursachen.

>> Hier geht es zur Materialkunde: Übersicht Plexiglas für Anwendungen im Möbel- und Innenausbau zum Download

Tipp: Plexiglasplatten ab Stückzahl 1

Auf plexiglas-shop.de gibt es viele Plexiglassorten zu kaufen, zugeschnitten und mit polierten Kanten; bereits ab Stückzahl 1.

Weitere Infos unter www.plexiglas.de

Tischlermeister Stefan Böning hat für diesen Beitrag ausgiebig in seiner Werkstatt experimentiert und die verschiedenen Bearbeitungsverfahren von Plexiglas ausprobiert. Ihn fasziniert vor allem die Vielseitigkeit des Materials.

Tischlermeister Stefan Böning hat für diesen Beitrag ausgiebig in seiner Werkstatt experimentiert und die verschiedenen Bearbeitungsverfahren von Plexiglas ausprobiert. Ihn fasziniert vor allem die Vielseitigkeit des Materials.

Einbruchhemmende Türen aus Holz

Einbruchhemmende Türen aus Holz