Vor Zehn Jahren habe ich als Schreinermeister

Der Werkstoffmacher

Der Werkstoffmacher

Das Gespräch führte dds-Redakteur Hubert Neumann

Vor Zehn Jahren habe ich als Schreinermeister

So wenig Material wie nötig, so viele Verbindungen wie möglich – nach diesen Vorgaben realisierten Sophie Eger, Paul Eder und Max Pfeiffer im...

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...

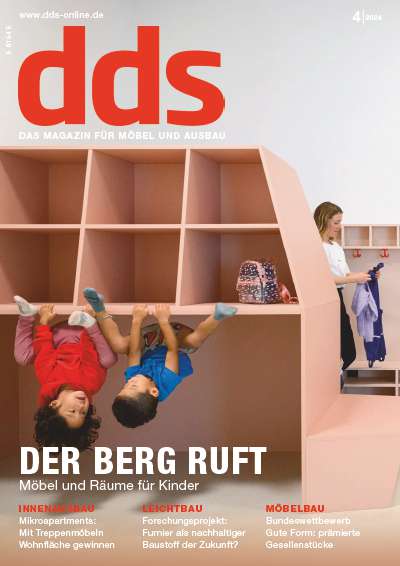

Innenausbau Kita: Die Schweizer Bergwelt war Ausgangspunkt für das Gestaltungskonzept der Berg-Kita des 4-Sterne-Hotels Stoos Lodge. Hier wird der...