Möbel

»Ich glaube an die Kraft des Designs«

Axel Kufus hat wegweisende Möbel aus MDF entworfen. Martin Büdel, selbst Designer und Mitentwickler eines faltbaren Plattenwerkstoffs, spricht mit ihm über Stillstand und Potenzial im Plattenbau.

Axel, was reizt Dich persönlich am Plattenwerkstoff?

Die Umwandlung von Massivholz in Plattenwerkstoffe war ein irrer Prozess, der die gesamte Möbelproduktion und den Innenausbau verwandelt hat. Ich wurde 1977 zum ersten Mal mit einer beschichteten Spanplatte konfrontiert: Da stehst du im ersten Lehrjahr mit Stecheisen und Schleifklotz, den Duft des Heißklebers in der Nase, brichst Kanten und wuchtest das Zeug herum. So entstand wohl eine Grundaversion gegen 19 mm weiße Spanplatte …

Und das ist so geblieben?

Mitte der 80er-Jahre waren in unserer Berliner Werkstatt weiße Spanplatten sozusagen nicht existent. Ich habe aber nach Tricks gesucht, mit Halbzeugen so zu arbeiten, dass die Effizienz eines Plattenwerkstoffs genutzt werden kann, um mit intelligent ausgetüftelten Arbeitsschritten eine hohe Wertigkeit zu erzeugen! Ich habe filmbeschichtetes Sperrholz bei einem Holzhändler entdeckt und mich gefragt, warum baut niemand Möbel damit – so ist ein Tisch nur aus beschichtetem Sperrholz entstanden. Durch eine Fase an den scharfen Gehrungskanten kam das Furnier zum Vorschein. Die Intention war, Plattenwerkstoffe in einer anderen Qualität und unterschiedlichen Stärken zu verarbeiten.

Was bedeutete es, mit geringeren Plattendicken umzugehen?

Die Beschläge der 19-mm-Plattenwelt konnte man natürlich nicht für 16 mm oder 9 mm einsetzen, etwa Topfbänder. Also musste ich andere Strategien finden, mit Beschlägen umzugehen. So ist das Regal FNP aus 16 mm MDF entstanden. Da meine Entwürfe meistens von der Konstruktion leben, fand ich Materialien interessant, deren Kanten man zeigen und als ästhetisches Mittel einsetzen kann. Ende der 1980er war das extrem neu – später gab es dann Kanten, die Multiplex nachahmen! Schein ist ja billiger als Sein.

Was hat sich in den letzten zehn Jahren bei Holzwerkstoffen und Beschlägen entwickelt?

Bei Holzwerkstoffen gab es eine große Entwicklung in der Qualität der Oberflächen. In der Beschlagindustrie hat eine unglaubliche Differenzierung eingesetzt, was die Technologien der Auszüge angeht. Lösungen, um dünne Materialien zu verknüpfen, sucht man dagegen vergeblich!

Hat man bei den Beschlägen für Leichtbauplatten zu wenig neu gedacht? Da werden Muffen für 70 Cent eingeklebt, verglichen mit einem Bohrloch ist das eine stattliche Summe. Man erreicht schnell den Punkt, an dem Aufwand und Mehrwert nicht mehr im Verhältnis stehen.

Es kann nicht darum gehen, Leichtbau um jeden Preis zu betreiben. Was bringt es, mit einer Karosserie aus Kohlefaser ein paar Liter Sprit zu sparen, wenn es dafür überhaupt kein Recycling gibt? Entscheidender ist, mit weniger Materialeinsatz mehr zu erreichen: Wie kann man Rezepte schreiben für den intelligenteren Einsatz von Material?

Die 19-mm-Spanplatte hat im Möbelbau zur Uniformität geführt, damit geht auch ein gewisser Kompetenzverlust einher.

Ja, wenn alle auf einen Zug springen, bleibt die Entwicklung der individuellen Handschrift auf der Strecke.

Wahre Stilblüten bringt die modulare Küche hervor mit ihrer Anhäufung von Seitenwänden, die konstruktiv nicht notwendig wären. Hier könnte man erheblich Material einsparen und Beschläge für eine Anbaulösung entwickeln.

Ich war zwei Jahre mit einer modularen Küche beschäftigt und es gab sehr viele Überlegungen zum Wesen des Moduls: Ob man Seiten verdoppelt, indem man ein neues Modul anstellt, oder ob die ehemalige Außenseite zur Mittelseite wird. Wie müssten dann die Beschläge aussehen, was müsste vorbereitet sein? Wie kann man das Andockprinzip zeigen, anstatt es hinter gefärbten Kappen zu verbergen? Man muss stark in das Gesamtsystem eindringen, in die Logistik, wie man Bauteile zusammenführt, sie lagert, abruft, transportiert und montiert.

Warum ist es so schwer, neue Maßstäbe zu setzen?

Es dominiert das Denken in Fronten, leider auch in der Architektur. Man gibt sich mit der visuellen Erscheinung zufrieden, scheißegal, was dahinter ist. So bekommt man den größten Markt. Mich hat es immer total gewundert, dass man akzeptiert, eine hochwertige Front zu öffnen und dahinter erwartet mich absoluter Standard.

Hast Du eine Vision für die Platte der Zukunft?

Im Sinne der Modularität ist das die Idee des hochwertigen Halbzeugs und seiner Herstellung nach Bedarf. Bisher hat die Industrie gefragt: »Wo können wir die höchsten Umsätze erreichen?« So ist viel Energie in das Oberflächenstyling investiert worden und in der Differenzierung der Materialien viel zu wenig entstanden. Bei Halbzeugen sind wir noch lange nicht soweit, dass wir ansatzweise erreicht hätten, was uns die Natur in vielen Bereichen so wunderbar vormacht, etwa eine Differenzierung zwischen senkrechter und waagerechter Beanspruchung.

Auch mit der Wiederverwertung liegt es oft noch im Argen.

Unbedingt. Ich kann Halbzeuge auf Leichtigkeit trimmen und geschäumtes Material zwischen dünnem Sperrholz unterbringen – dann kannst Du das Ding zwar mit einer Hand tragen, kriegst es aber nie wieder auseinander, und kannst es deshalb auch nicht entsorgen. Da ist noch viel zu wenig passiert. Vielleicht ist die Industrie deshalb so träge, weil die Kundschaft mit den Standards zufrieden ist.

In der Regel sagt der Zulieferer: »Wir haben hier etwas, macht was daraus.« Viel seltener sagt ein Kunde: »Wir haben ein Problem, wir bräuchten da was …«

Schon ein experimentelles Modell kann als Prototyp Markt erzeugen – wie damals beim FNP-Regal. Ich glaube stark an die Kraft des Designs. Lösungen entstehen nicht einseitig aus der Industrie heraus. Früher wurden Tischlerplatten vom Tischler hergestellt. Uns fehlt die Forschung, das Experiment, die Zusammenarbeit zwischen Handwerk, Design und Industrie.

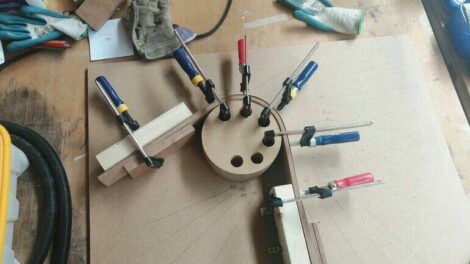

Mit dem faltbaren Werkstoff 3F-board haben wir den Prozess durchlaufen: Eine Schreinerei, die Objekttüren macht, stellt das Material für uns her. Statt ihrer Mittellage kleben sie Lederfaserstoff zwischen die Decks.

Wir hatten strahlende Augen, als wir das damals gesehen haben. Wir haben oft über die Möglichkeit nachgedacht, CNC-mäßig mit den einfachsten Tricks Gelenke herzustellen.

Da die Platte die Option des Gelenks an jeder Stelle bereithält, sind große Flächen allerdings ökonomisch schwierig.

Man könnte sich aber vorstellen, dass ein Zulieferer individualisierte Sandwichsysteme anbietet: An diesen Stellen soll die Platte die und die Qualität erhalten. Da muss ich bohren, hier einen Beschlag setzen, da brauche ich das Gelenk. In bestimmten Rastern ließe sich das relativ schnell umsetzen.

Wie einfach dürfen Möbel sein?

Man muss differenzieren zwischen banal, simpel und einfach. Einfachheit, die ich meine, ist eine Konzentration von Komplexität auf einen Punkt, und das ist wahnsinnig kompliziert. Verknüpfung ist keine Reduktion. Es ist ein Zusammenbinden von sehr vielen Kräften, die in einem großen Kontext stehen. Wenn wir etwas in die Welt setzen, haben wir nicht nur die Verantwortung für die Qualität des Produktes, sonder auch für seine Integration in die Welt. In diesem Sinne ist für mich Einfachheit ganz weit oben angesiedelt.

Martin Büdel, Axel Kufus

Teilen:

Zeit für das Wesentliche

Zeit für das Wesentliche