ddsPlus • Marketing & Betriebsführung

So vermeiden Sie die zehn teuersten Fehler im Lager

So vermeiden Sie die zehn teuersten Fehler im Lager

4. Februar 2015

Diesen Artikel merken Meine Merkliste anzeigen

Im Materiallager schlummert enormes Einsparpotenzial. Doris Paulus hat mehr als 300 Betriebe besucht und analysiert, wo der Hebel anzusetzen ist.

Fehler 1: Standardmaterial hat keinen festen Platz im Betrieb.

Abhilfe: Um zu verhindern, dass ständig nach Material gesucht wird, benötigen alle Standardmaterialien einen (also

Teilen:

Das könnte Sie auch interessieren

Die Einbruchhemmung bei Türen ist mit eine der am häufigsten geforderten Eigenschaften bei Türen in allen Bereichen. In vielen Fällen ist der...

Bei diesem Objekt sind nicht nur Architektur und Innenarchitektur aus einer Hand, sondern auch Entwurf, AV, Projektmanagement, Bauleitung vor Ort...

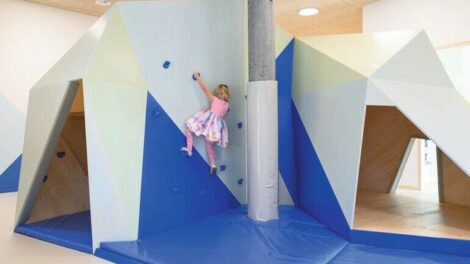

Innenausbau Kita: Die Schweizer Bergwelt war Ausgangspunkt für das Gestaltungskonzept der Berg-Kita des 4-Sterne-Hotels Stoos Lodge. Hier wird der...

Das Holzbiegewerk Winkler beherrscht die Kunst der Holzverformung

7. April 2024

Biegen, formen, schaffen – das Holzbiegewerk Winkler beherrscht die Kunst des Holzbiegens seit 1934. dds-Autorin Julia Spielvogel besuchte die...

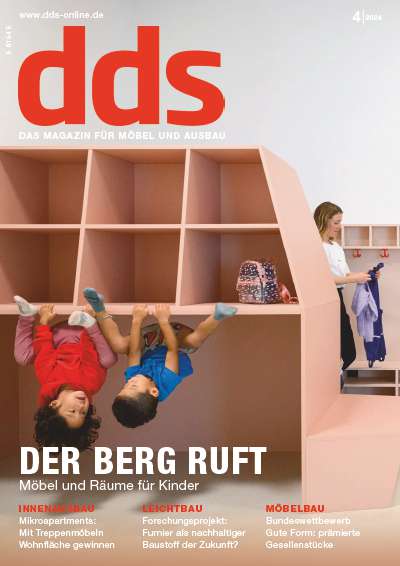

Aktuelles Heft

Hier in über 24.000 Fachbeiträgen, Produktinfos und Meldungen recherchieren

MeistgelesenNeueste Artikel

4. Dezember 2017

20. Mai 2020

5. Juli 2021

10. Oktober 2021

10. September 2021

19. April 2024

19. April 2024

18. April 2024

dds-Internetführer

dds auf YouTube