Wer in der Holzbranche von Nesting spricht, meint in der Regel Plattenaufteilen auf einer CNC-Maschine mit einem Schaftfräser und das Ausführen von sich anschließenden Bohr- und Fräsarbeiten.

Damit gilt das Verfahren als eine flexible Alternative zur Plattenaufteilsäge und zur Weiterverarbeitung an anderen Fertigungsstationen. Der Fräser auf der CNC kann anders als die Plattensäge nicht nur rechteckige Teile, sondern Teile nahezu jede denkbaren Form erzeugen.

Die eigentliche ursprüngliche Bedeutung des Begriffs kommt vom englischen Wort „Nesting“, was Nestbauen bedeutet. Übertragen auf die Holztechnik heißt das, die Konturen flächiger Werkstücke in ein großes Format, etwa in eine Halbformatplatte, hineinzuschachteln, um den Verschnitt zu minimieren. Nesting im engeren Sinn bedeutet also eigentlich nur verschachteln. Die Praktiker rücken das Erstellen des Schnittplans und seine Ausführung jedoch so eng zusammen, dass sie inzwischen auch den Fräsvorgang selbst als Nesting und die entsprechende Maschine als Nestingmaschine bezeichnen.

Voraussetzungen für Nesting

Wer eine Branchen- oder Teilbranchensoftware mit Konstruktionsmodul oder Produktgenerator hat, erfüllt damit schon die wichtigste Voraussetzung für das Nesting, denn er beschreibt seine Werkstücke digital. Nur komplett digital beschriebene Werkstücke lassen sich digital, das heißt auf der CNC fertigen.

In vielen Betrieben ist das vor allem im Zuge eines Generationswechsels ein großes Problem. Ein gerne praktizierter Ausweg ist die Aufteilung der Schreinerei in gedanklich zwei Betriebe, einen im Sinne von Industrie-4.0 vernetzten mit der Nesting-Maschine im Zentrum und daneben einen konventionellen mit Standardmaschinen.

Ziel ist es, möglichst in einem mannlosen, einige Minuten dauernden Arbeitsprozess eine Halbformatplatte komplett aufzuteilen, dabei möglichst komplett fertige Werkstücke zu erzeugen und am liebsten kein Reststück einlagern zu müssen. Das lässt sich nur mit exakter Planung und einer Konstruktion bis ins feinste Detail realisieren.

Für Nesting benötigt man darüberhinaus eine Nestingsoftware und eine geeignete Nestingmaschine.

Die Nestingsoftware

Beim Holzverarbeiter geht es darum, entweder Platten im Anlieferungsformat oder Reststücke davon aufzuteilen, und zwar in einfache Rechteckteile oder in kompliziertere Freiformteile. Das erfolgt mit Hilfe einer Nesting- oder Verschachtelungssoftware. Der Anwender kann dabei verschiedene Optimierungsziele vorgeben, etwa minimaler Verschnitt, kürzeste Durchlaufzeit, minimale Gesamtkosten oder eine besonders hohe Priorität für den aktuell abzuliefernden Auftrag.

Nestingsoftware liefern Maschinenhersteller wie Homag (Schnitt-Profit, WoodNest), Schelling (HPO), Biesse (BNest), Format-4 (FlashNest), SCM (Xilog Maestro) oder, Giben (Optisave). Auch Softwarehäuser wie NC-Direkt (Betternest) oder Ardis führen Nestingsoftware im Programm. Außerdem gibt es CAD/CAM-Software mit eigenen Programmen. Dazu zählen beispielsweise der TopSolid-Wood-Hersteller mit TopSolid Nesting, Imos mit Direct Nest, Cobus mit Cobus Nesting, CadLine mit Nesting Studio oder Alphacam mit Alphacam Nester.

Einige Maschinen- und Softwarehäuser statten ihre Produkte mit ganz eigenen Nestingmodulen aus, andere beziehen diese vom Spezialisten und binden sie jedoch in die eigene Softwareumgebung ein. Maschinenhersteller wie Holz-Her oder Biesse Deutschland bieten beispielsweise ihre Nestingmaschinen gerne mit Betternest von NC-Direkt an.

Ganz neu sind cloudbasierte Nestingdienste, die jetzt die Homag Gruppe über ihre Tapio-Plattform anbietet. Der Hintergrund: Verschachtelungsaufgaben sind extrem komplex und damit besonders rechenintensiv. Ein normaler PC, wie er im AV-Büro steht, kann aufgrund seines recht beschränkten Rechenvermögens nur wenige Aufteilvarianten durchspielen und findet daher nur suboptimale Lösungen. In der Cloud, die Homag mit Microsoft als Partner betreibt, steht eine vielleicht 1000fache Rechenleistung zur Verfügung, die zwar auch nur suboptimale, aber dennoch bessere Ergebnisse erzielt.

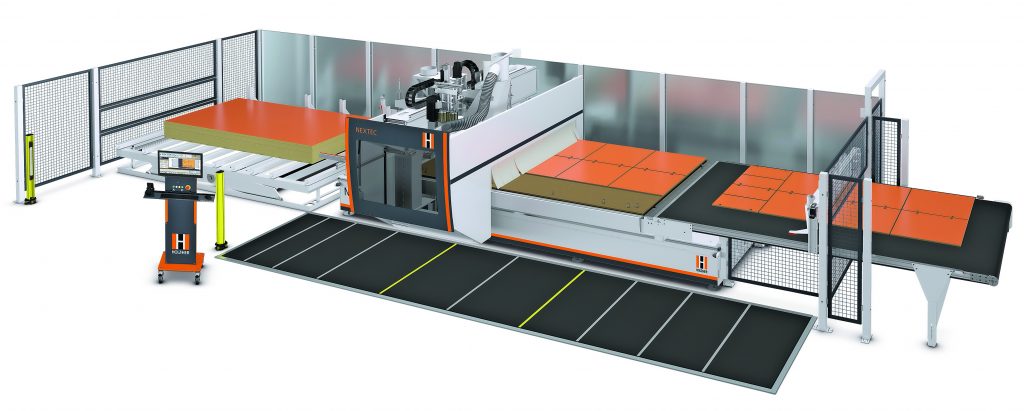

Die Nestingmaschine

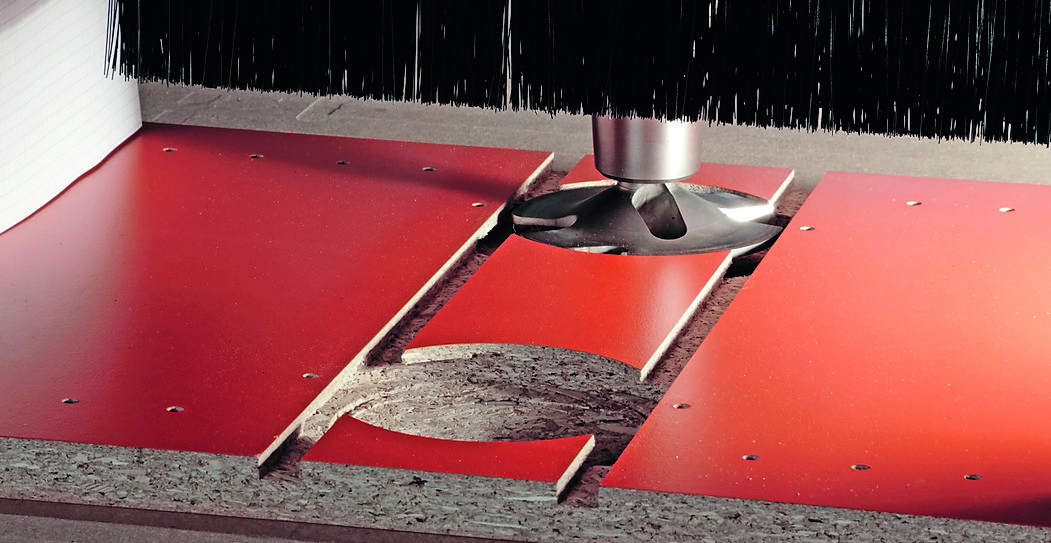

Nestingmaschinen für die Holzbearbeitung bieten mittlerweile fast alle einschlägigen Maschinenhersteller an. Das gängige Maschinenkonzept ist eine CNC-Maschine mit Rastertisch im Format der angelieferten Platten oder größer. In der Regel verarbeiten die Anwender Halbformatplatten mit etwa 2,80 x 2,07 m. Auf dem Rastertisch liegt eine oft festgeschraubte Opferplatte aus MDF auf und darauf die aufzuteilende Platte. Der Rastertisch ist an eine oder mehrere Vakuumpumpen angeschlossen, die durch die Opferplatte hindurch die aufzuteilende Platte ansaugen und fixieren.

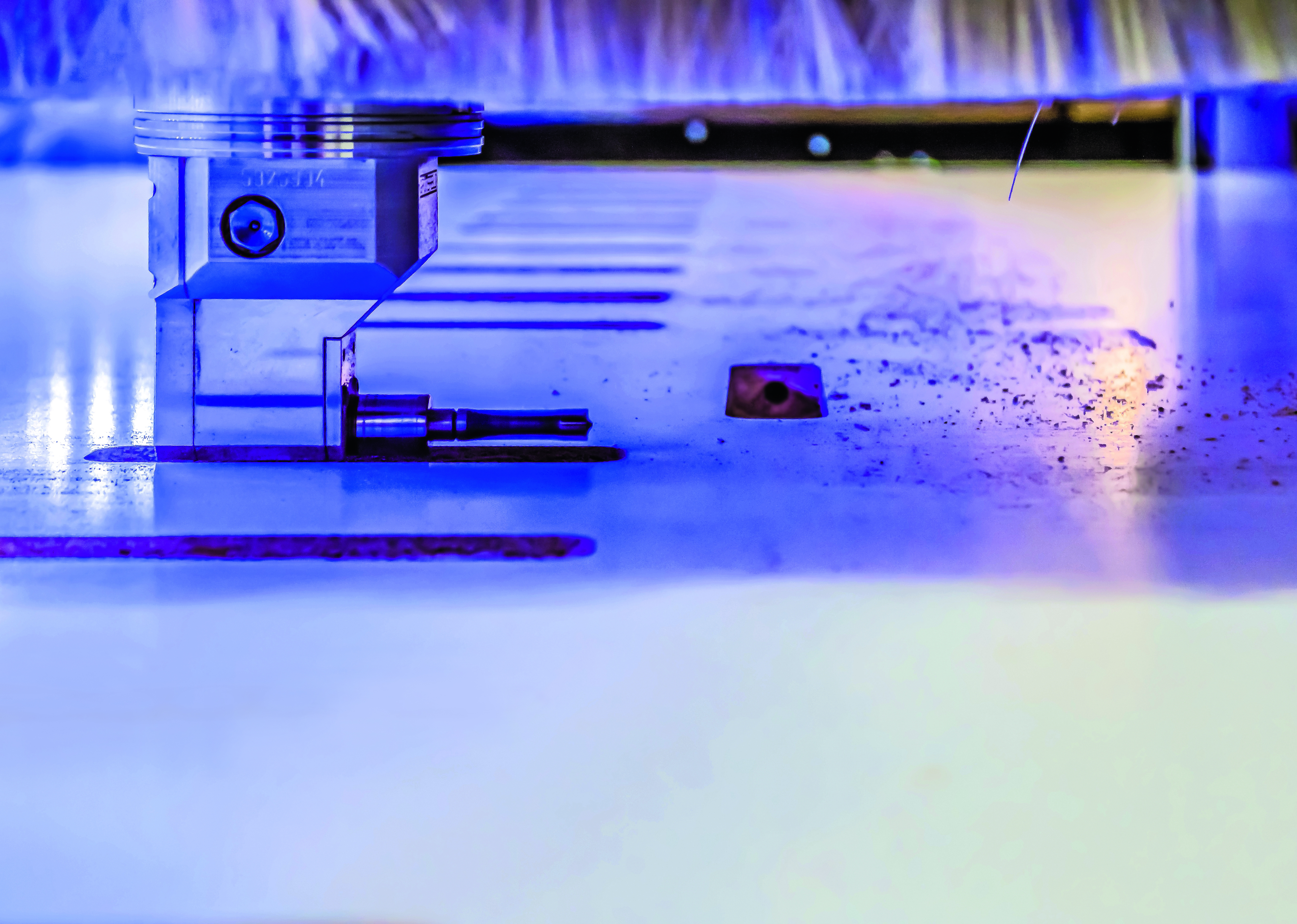

Ein Schaftfräser mit ca. 12 mm Durchmesser führt die von der Verschachtelungssoftware vorgegebenen Schnitte aus und fräst dabei ein oder zwei zehntelmillimetertief in die Opferplatte hinein, was diese mit der Zeit verschleißen lässt. Deswegen ist die Opferplatte immer wieder mal mit einem Stirnplanfräser eben zu fräsen.

Die Schnitte durch die aufzuteilende Platte öffnen die Opferplatte für den Luftstrom zur Vakuumpumpe nach oben hin, sodass mit jedem weiteren Schnitt immer größere Vakuumverluste auftreten. Wenn dann noch zusätzlich sehr kleine Werkstücke mit einer nur geringen Vakuumspannfläche entstehen, kann es passieren, dass die Schnittkräfte größer sind als die Spannkraft und das Werkstück wegfliegt.

Es lohnt sich, sich mit der Auswahl der geeigneten Opferplatte zu beschäftigen. Sie sollte nicht zu durchlässig, aber auch nicht zu dicht sein und ein möglichst homogenes Rohdichteprofil haben. Dieses Maschinenkonzept lässt sich mit CNC-Maschinen von nahezu allen Anbietern verwirklichen.

Bei voll automatisiertem Materialdurchfluss lassen sich mit einer ganz normalen Halbformat-Nestingmaschine, je nach Größe und Komplexität der Bohr- und Fräsbilder 400 bis 600 Korpusteile in einer Schicht herstellen.

Das Handling an der Nestingmaschine

Wenn die CNC-Maschine den Engpass in der Fertigung bildet, empfiehlt es sich, den Maschinendurchlauf zu beschleunigen. Das kann auf der Einlaufseite mit einem Beschick- oder Hubtisch geschehen und auf der Auslaufseite mit einem Entnahmetisch. Nach jedem Bearbeitungszyklus schiebt die Maschine automatisch das fertige Nest auf den Entnahmetisch, während die nächste Platte vom Beschick- oder Hubtisch aus einläuft. Der Bediener hat einen Fräszyklus lang Zeit, den Entnahmetisch zu leeren und dafür zu sorgen das die nächste Platte auf dem Beschicktisch liegt.

Eine weitere Alternative, das Beschicken und Entnehmen zu beschleunigen, sind Portalvakuumheber, die mit nur einem Hub ein komplett gefrästes Nest samt aller Abfallstücke bewegen können.

Besondere Bauformen von Nestingmaschinen

Eine weitere Bauform einer Nestingmaschine bietet Ima mit der „Bima Cut“. Damit lassen sich, ohne Bohr- und Fräsbearbeitungen bis zu 800 Werkstücke pro Schicht herstellen. Die zusätzlichen Bearbeitungen senken den Ausstoß entsprechend. Sie kommt ohne Opferplatte aus. Vor dem eigentlichen Maschinentisch mit sich selbstpositionierenden Saugern steht ein Luftdüsentisch mit einer in Richtung Maschine verfahrbaren Greiferleiste. Diese hält die große Platte, und schiebt sie immer wieder auf den Maschinentisch, sodass der Schaftfräser jeweils ein einzelnes Teil oder einen Streifen für mehrere Teile heraustrennen kann. Danach kehrt die große Restplatte auf ihren Tisch zurück und macht Platz für die Komplettbearbeitung von allen Seiten. Ein Vakuumheber sorgt für den Abtransport der fertigen Teile und macht Platz für den nächsten Zyklus.

Noch leistungsfähiger im Zuschnitt aber eingeschränkt in der Weiterverarbeitung ist die “Performance Cut”, bei der der Fräser auf nur einer Bahn verfährt und alle weiteren Bewegungen senkrecht dazu die große Platte über Greifer ausführt. Ohne Zusatzbearbeitungen liefert sie 1200 bis 1600 Teile/Schicht. Ima hat die Perfomence Cut jedoch zunächst als reine Aufteilmaschine konzipiert. Heute kann sie eine Reihe an Zusatzbearbeitungen erledigen, wie Ausklinkungen fräsen für Rückwände, Fälze und Nuten fräsen oder Löcher bohren. Allerdings entspricht die Bearbeitungsqualität bei den Zusatzaufgaben nicht der einer CNC, da die Maschine die Bauteile nicht fest verspannen kann.

Nesting-Fräswerkzeuge und der Abtransport der Späne

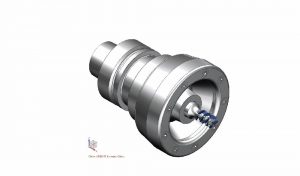

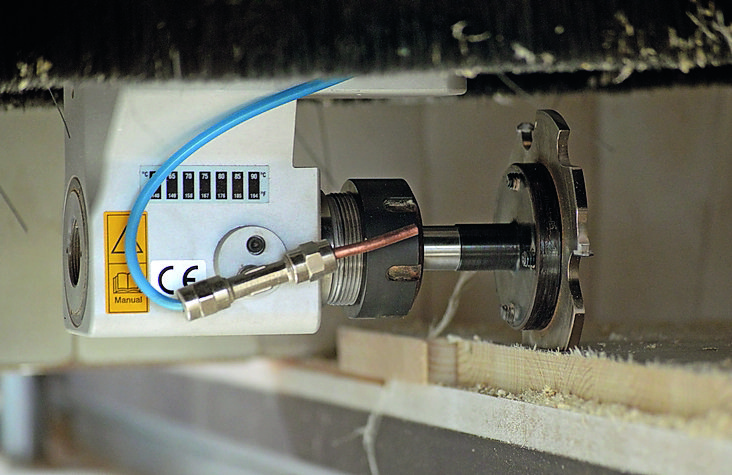

Ein weiteres Thema ist die Wahl des Fräswerkzeuges, der dazu passenden Frässpindel und der Maßnahmen wie die Späne in Richtung Absaugung zu transportieren sind.

Ein Problem ergibt sich aus zwei widersprüchlichen Anforderungen an den Fräser: Zum einen soll er, um Kantenausbrüche zu vermeiden einen ziehenden Schnitt sowohl von der unteren als auch von der oberen Plattenoberfläche in Richtung Plattenmitte erzielen, zum anderen soll er die Späne möglichst nach oben in Richtung Absaugung lenken.

Den ziehenden Schnitt erzielen die Werkzeuge durch ein Schrägstellen der Schneiden, was jedoch leider auch die wegfliegenden Späne nach unten leitet. Ein Ausweg daraus ist die bei Cruing oder Leuco erhältliche “Aerotec”-Turbine, die zwischen Spindel und Fräser sitzt. Mit Flügelrädern erzeugt sie mit der Rotationsenergie der Spindel einen enormen Luftstrom, der die Späne nach oben wirft.

Hilfreich ist, sich vor dem Kauf der Maschine sich mit den Parametern Werkzeugdurchmesser, Drehzahl und Vorschub zu befassen und eigene typische Aufteilpläne auf Referenzmaschinen der Anbieter fahren lassen.

Einige Hersteller haben auch Simulationsmodule, mit denen sich die Zykluszeiten bei verschiedenen Anlagenkonfigurationen voraussagen lassen. Das ist auch für die Auswahl der Frässpindel nützlich. Dabei geht es um die maximale Drehzahl, die Leistung und ggf. um die Kühlung.

Leitz hat in einer Studie die Werkzeugkosten für den Plattenzuschnitt mit Sägen und Fräsern verglichen und ist zu dem Schluss gekommen, dass es keine signifikanten Unterschiede gibt.

Für wen eignet sich Nesting?

Bei kleinen Losgrößen, die keine Paketschnitte zulassen, ist das Nesting eine interessante Alternative, vor allem für Betriebe, die ihren Engpass eher im Bankraum und bei der Montage als bei den Maschinen haben. Sie können viele Fertigungsstationen wie verschiedene Bohrmaschinen für die Fläche und die Stirnseiten, Fräsmaschinen oder eine weitere CNC-Maschine und sogar die Korpuspresse einsparen.

Demjenigen, der Nesting geschickt betreibt, reicht für das Gros seiner Produktion nur eine weitere Maschine, ein Kantenanleimer. Damit das funktioniert, muss sich der Betrieb aber auch in der Konstruktion, im Arbeits- und Informationsfluss und ggf. auch in der Verbindungstechnik umstellen.

Ein Serienfertiger mit großen Fertigungslosen wird eher eine Druckbalkensäge einsetzen, da eine Druckbalkensäge viel schneller schneidet als ein Nestingfräser. Mit Paketschnitten kann die Säge die Leistung sogar noch verdrei- oder vervierfachen.

Vorteile von Nesting

Nesting überwindet nicht nur die vielen Einschränkungen bei den Schnittplänen, die das Druckbalkensägekonzept mit sich bringt, sondern bringt auch Effizienz in die Arbeitsabläufe vom Auftragseingang über die AV bis in die Fertigung. Es bietet vor allem kleinen Betrieben mit sehr wenigen Maschinen und überschaubarer Investition die Möglichkeit, eine moderne und vernetzte Fertigung im Sinne von Industrie 4.0 zu realisieren.

Wer die Anbindung an das Plattenlager geschickt gestaltet, erzeugt ohne große körperliche Anstrengung und ohne langweilige stupide Arbeit Möbelteile fast wie von selbst. Er muss sie nur noch abnehmen und bekanten. Auch große Betriebe mit kleinen Losgrößen setzen gerne Nesting-Lösungen ein. Für sie gibt es besonders leistungsfähige Maschinenkonzepte, etwa mit zwei im Wechsel beschickbaren Tischen, oder mit Greifern.

Nachteile von Nesting

Beim Nesting lassen sich nicht so ohne weiteres Dübellöcher in die Schmalflächen bohren und Kanten anleimen. Im Nest liegen die Teile nämlich so eng beieinander, dass kein Aggregat dazwischen passt. Es gibt jedoch mehrere Möglichkeiten, diese Einschränkung zu umgehen. Diese sind allerdings mit zusätzlichen Investitionskosten verbunden.

In der Praxis bereiten zudem sehr kleine Werkstücke Schwierigkeiten, weil sie kaum zu spannen sind.

Lösungen für die Schmalflächenbearbeitung

Ein Verfahren, mit dem sich innerhalb des Nestes horizontale Dübellöcher bohren lassen, entwickelte Bernd Butzer vor bereits etwa zehn Jahren. Heute vermarktet es der Maschinenhändler Grupp in Kombination mit Maschinen von SCM unter dem Namen “Schreinertraum”. Bei diesem patentierten Verfahren rücken die Werkstücke dort, wo horizontale Löcher zu bohren sind, etwas auseinander, sodass die Maschine in die Lücke eine Tasche fräsen kann. In diese Tasche taucht dann ein besonders filigranes Winkelaggregat ein und bohrt horizontal in das Werkstück, taucht dann meistens wieder auf, dreht sich um 180° und bohrt in das gegenüberliegende Werkstück. Für dieses Verfahren benötigt man eine eigens dafür konzipierte Nestingsoftware.

Eine weitere Möglichkeit, Teile im Nest an den Schmalflächen zu bearbeiten, bietet ein patentiertes Pop-up-System von SCM. Beim Nesting auf einer Traversenmaschine mit verfahrbaren Saugern lässt es nach und nach jeweils eines der ausgetrennten Formteile nach oben fahren, sodass es sich beispielsweise bekanten lässt.

Maschinentechnisch aufwendig und daher nur selten praktiziert sind automatische Vakuumheber, die die entsprechenden Teile aus dem Nest herausheben, zu einem nicht belegten Bereich auf dem Maschinentisch bringen und sie dort positionieren, sodass die Schmalflächen für die Bohrer, Aggregate oder Kantenanleimaggregate zugänglich sind.

Nestingfreundliche Alternativen zum Holzdübel

Unabhängig vom Trend zum Nesting haben sich in den letzten Jahren viele Alternativen zum klassischen Holzdübel entwickelt. Da ist an erster Stelle der Clamex-Verbinder von Lamello zu nennen. Er lässt sich mit einem 100-mm-Scheibenfräser einbringen. Das Werkzeug taucht in beide zu verbindenden Teile 14 mm tief ein, bewegt sich axial auf, ab und in die Ausgangsposition und fährt dann wieder heraus. Die Zahnüberstände haben dabei in beiden Werkstücken ein bogenförmiges Nutenpaar erzeugt, in das sich die Verbinderhälften formschlüssig hineinschieben lassen.

Ähnlich wie das horizontale Dübelloch beim Schreinertraum lässt sich die Nut für diesen Verbinder auch im Nest einbringen. Das Verfahren ist nicht patentiert. Wählt man einen Scheibenfräser, der sich axial selbst einbohren kann, muss man keine Tasche fräsen und benötigt auch kein weiteres Aggregat. Der Clamex-Verbinder lässt sich durch eine kleine Bohrung mit einem Inbusschlüssel anziehen und auch wieder lösen. Man benötigt weder Zwingen, noch eine Korpuspresse.

Wer Nesting betreibt, sollte sich genau überlegen, ob er dübeln möchte. Und wenn ja, ob der die Dübel im Nest, auf einer anderen Tischhälfte oder auf einer separaten Maschine anbringen möchte. Ähnliche Überlegungen sollten die Verwender vom Clamex anstellen. Sie haben noch die Möglichkeit, die stirnseitigen Einfräsungen mit der Handmaschine dort einzubringen, wo die Bohrungen zum Anziehen des Verbinders sitzen.

Häfele hat mit seiner Verbinderserie „Rafix“ und Lamello mit dem „Cabineo“ Möglichkeiten für Korpusverbindungen geschaffen, bei denen überhaupt keine stirnseitigen Bearbeitungen anfallen.

Text: Georg Molinski

Mehr zum Thema Nesting lesen? Hier gehts zur dds-Themenseite Nesting >>

Einbruchhemmende Türen aus Holz

Einbruchhemmende Türen aus Holz