Hochglanzlackierungen erfordern in der Werkstatt viel Zeit und Geduld. Sigrid Hohaus von Hesse-Lignal beschreibt Schritt für Schritt den Weg zur perfekten Oberfläche.

Es gibt zwei Arten von Hochglanzlackierungen, die sich im Aufbau und in den Anforderungen an den Untergrund grundsätzlich unterscheiden: die farblose und die farbige Hochglanzlackierung.

Farblosen Hochglanzoberflächen werden heute hauptsächlich bei Nussbaum, Mahagoni und anderen ausdruckstarken Hölzern wie Macassar, Zebrano u.ä. gefordert. Bei Möbeln nutzt man sie als Akzentuierung in Kombination mit farbigen Fronten oder Glas. Auch der Boom der Kreuzfahrten und damit verbunden der Neubau und die Innenausstattung von Kreuzfahrtschiffen und die neuen Märkte Dubai, Bahrain etc. gaben der Hochglanzoberfläche einen enormen Auftrieb. Die Hochglanzlackierung poriger Hölzer wie z.B. Mahagoni stellt immer wieder eine Herausforderung für Lackhersteller und Anwender dar.

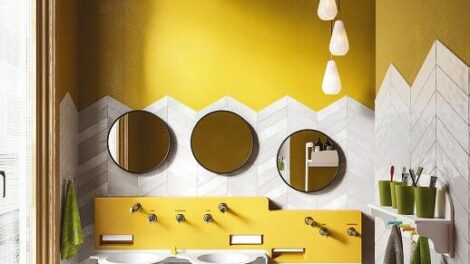

Farbige Hochglanzlackierungen sind derzeit bei hochwertigen Küchenherstellern sowie für Objekt- und Einzelmöbel in Mode.

Die Arbeitsvorbereitung

Damit der Hochglanzaufbau gelingt, sind viele Dinge schon im Vorfeld zu bedenken. Die richtigen Beschichtungsmaterialien und Arbeitsweisen, abgestimmt auf das zu lackierende Objekt, sind festzulegen. In der Arbeitsvorbereitung müssen folgende Fragen beantwortet werden:

- Welches Holz bzw. welcher Träger?

- Welches Lacksystem?

- Welche Farbe (natur, gebeizt, gebleicht, voll pigmentiert)?

- Welches Objekt mit welchen Anforderungen?

- Welche Größenordnung, wie viel Quadratmeter sind zu produzieren?

- Technische Ausrüstung / Applikationsmöglichkeiten

Trägermaterial. Bei der farblosen Hochglanzbeschichtung richtet sich der Lackaufbau nach der Holzsorte, z.B. Mahagoni benötigt auf Grund seiner Lochpore als erste Grundierung ein sehr dünnflüssiges Material, damit die Pore ausgefüllt werden kann, z.B. einen Isoliergrund (Viskosität 11s/DIN4 20°C). Bei bestimmten Hölzern ist die Vorisolierung zur Sicherung des Verbundes der Lackschicht erforderlich; bei anderen Hölzern kann das Vorgrundieren ggf. entfallen.

Für pigmentierte Aufbauten sollte ein dimensionsstabiler Träger gewählt werden, z. B. folierte MDF Platten statt roher MDF Platten, um dem Nachfallen der Beschichtung vorzubeugen.

Lacksystem. Hochglanzaufbauten können auf unterschiedlicher Lackbasis hergestellt werden (PUR, Hydro, UPE, UV) Gibt es hierzu Vorgaben seitens der Abnehmer?

Farbe. Dunkel gebeizte Flächen oder dunkle Hölzer erfordern wegen der hohen Brillanz besonders klare, anfeuernde Grundierungen. Helle, holzfremd gebeizte oder gebleichte Hölzer benötigen spezielle lichtechte und ggf. mit Lichtschutzmitteln ausgerüstete Lacksysteme. Bei pigmentierten Aufbauten sind dunkle Volltöne besonders sorgfältig zu bearbeiten; schwarze Hochglanzflächen müssen grundsätzlich nachpoliert werden.

Objekt/Anforderungen. Je hochwertiger und je planer die Flächen sein sollen, desto mehr Schichten sind aufzutragen. Entsprechend verlängern sich die Fertigungszeiten. Hundertprozentig plane und staubfreie Flächen lassen sich nur durch Nachpolieren erzielen. Bei dreidimensionalen Teilen ist das besonders aufwändig.

Für Schiffsinnenlackierungen, für fest mit dem Gebäude verbundene Teile, für öffentliche Gebäude, für Küchen etc. kann es besondere Anforderungen an die Oberfläche geben (Schwerentflammbarkeit, IMO-Zertifizierung, ChemVOCFarbV, Oberflächenbeständigkeiten), die bei der Auswahl der Beschichtungsstoffe berücksichtigt werden müssen.

Flächen/Zeitfaktor. Können die geforderten Mengen mit der vorhandenen Ausrüstung in der geforderten Zeit hergestellt werden? Müssen Maschinen angeschafft werden? Sollte die Oberfläche womöglich besser zu einen Spezialisten für Hochglanzlackierung ausgelagert werden?

Technische Ausrüstung/Applikationsmöglicheiten. Sind die technischen Voraussetzungen zur Hochglanzlackierung gegeben? (möglichst staubfreie Spritzkabinen, geeignete Schleif- und Poliergeräte)

Beispiel 1: farblose Lackierung

Typischer Aufbau einer farblosen, gebeizten Hochglanzoberfläche, z.B. auf Mahagoni, mit Zweikomponenten PUR-Materialien

1. Vorbehandlung

Abgestufter Rohholzschliff mit Korn 150/180

2. Beizen

Beizauftrag spritzen mit Vertreiben einer brillanten Mahagonibeize (z.B. Lignal Edelholzbeize)

3. Isolieren

- Zweimal 120 bis 200 g/m² nass-in-nass (20 Minuten Zwischentrocknung) z.B. mit Lignal-PUR-Isoliergrund + Härter + ggf. Verdünner

- Trocknung mind. 2 Stunden

- Schliff Korn 320

4. Grundieren

- dreimal 150 bis 200 g/m² nass-in-nass (je 30 Minuten Zwischentrocknung) z.B. mit Lignal-PUR-Compakt-Grund + Härter + Verdünner

- Trocknung 16 bis 20 Stunden

- Schliff Korn 320

- dreimal 150 bis 200 g/m² nass-in-nass grundieren (je 30 Minuten Zwischentrocknung) z.B. mit Lignal-PUR-Compaktgrund + Härter + Verdünner

- Trocknung nach der letzten Grundierung: 48 bis 72 Stunden

- abgestufter Schliff Korn 400 bis 600

Tipp: Die Anzahl der Grundierschichten und die Auftragsmengen richten sich nach dem jeweiligen Qualitätsanspruch und der eingesetzten Holzart. Je poriger das Holz, umso mehr Grundierschichten sind aufzutragen. Möglich sind bis zu 12 Schichten je 150 bis 200 g/m2; dabei können pro Tag bis zu sechs Schichten nass-in-nass appliziert werden. Danach ist eine Zwischentrocknung von mind. 16 Stunden mit anschließendem Schliff, Korn 320, erforderlich. Die fertige Grundierschicht sollte bereits vor dem letzten Schiff komplett plan erscheinen.

5. Lackieren

- zweimal 120 bis 200 g/m² nass-in-nass (20 bis 30 Minuten Zwischentrocknung) z.B. mit Lignal-PUR-Brillantlack + Härter + Verdünner

- Trocknung 72 bis 96 Stunden

6. Schleifen und Polieren

- Planschliff Korn 600 bis 800

- Polierschliff Korn 2500, nass

- polieren mit Polierpaste

- reinigen und pflegen

Beispiel 2: farbige Lackierung

Typischer Aufbau einer farbigen Hochglanzoberfläche (RAL 5003) mit PUR-Komponenten. Trägermaterial: folierte MDF Fläche.

1. Grundieren

- Kante vorgrundieren z.B. mit Lignal PUR-Isolierfüller + Härter + ggf. Verdünner

- Trocknung drei bis vier Stunden

- Kantenschliff Korn 320 bis 400

- Flächenschliff Korn 400

- Kante und Fläche ein- bis zweimal grundieren mit PUR-Isolierfüller + Härter + Verdünner

- Trocknung mind. 24 Std. bei 20°C, besser drei Tage

- abgestufter Schliff Korn 400 bis 600

2. Lackieren

- zweimal endlackieren mit 80 bis 120 g/m² Lignal-Brillant-Color RAL 5003 + Härter + Verdünner

- Trocknung drei Tage bei 20 °C

3. Schleifen und Polieren

- Planschliff Korn 600 bis 800

- Polierschliff Korn 2500, nass

- polieren mit Polierpaste

- reinigen und pflegen

Die Nachbehandlung

Planschliff (Trockenschliff). Dreidimensionale Teile und Kleinteile werden mit dem Exzenterschleifer, Hub 2,5 mm, geschliffen. Plane, großflächige Teile immer mit Flächenschleifautomat schleifen, damit keine »Wellen« entstehen; Spezial-Schleifmittel, Korn 600 bis 800, verwenden. So lange schleifen, bis keine glänzenden Stellen mehr sichtbar sind!

Polierschliff (Nassschliff) mit Spezial-Schleifmittel Korn 2500. Der nasse Schleifabrieb sorgt für einen optimalen Feinschliff ohne Kratzer.

Politur. Zum Einsatz kommen Handpolier-Maschinen mit elektronischer Drehzahlregelung (700 bis 2000 min–1), bestückt mit Molton-, Lammfell- oder Filzscheibe. Flächige Teile mit Schwabbelautomaten polieren; oder mit der Langbandschleifmaschine mit Moltonband und niedriger Bandgeschwindigkeit!

Je nach Qualitätsanspruch wird mit einer gröberen Schwabbelpaste vorpoliert und dann mit der feineren nachpoliert. Je feiner der Polierschliff war, umso weniger Arbeit bereitet das Schwabbeln. U.U. kann auf das Vorpolieren mit grober Paste verzichtet werden.

Vorgehensweise:

- Schwabbelscheiben mit Polierpaste benetzen und die zu schwabbelnde Fläche mit einem Pinsel mit Polierpaste einstreichen

- anschließend gleichmäßig und weich mit nicht zu hohem Druck polieren, Arbeitsgeschwindigkeit max. 1200 min–1 um Durchschwabbeln und Überhitzung zu vermeiden!

- Arbeitsgang mit feinstem Poliermaterial wiederholen, bis die Fläche den gewünschten Glanz aufweist

- Endpolish mit weichen Microfasertüchern und Polish oder Möbelpolitur (z.B. Lignal-Möbelpolitur ZD 520)

Es gibt die verschiedensten Polierwerkzeuge. Wichtig ist die elektronische Drehzahlregelung, da der Poliervorgang mit relativ niedriger Drehzahl (max. 1200 min–1) durchgeführt wird.

Reinigung und Pflege

Hochglanzoberflächen bedürfen besonderer Pflege. Die Kratzempfindlichkeit lackierter Hochglanzoberflächen ist bei der Reinigung und Pflege zu berücksichtigen. Trockene, harte Tücher und abrasiver Reiniger sollten deshalb nicht verwendet werden. Wir empfehlen feuchte, weiche Tücher, besser noch feuchte, feine Microfasertücher.

Zur gleichzeitigen Reinigung und Pflege empfehlen wir eine wässerige Lösung mit Proterra Reiniger GR 1900, Anwendung: 50 ml auf 5 l Wasser. Das Pflegemittel enthält neben anionischen Tensiden auch natürliches Carnaubawachs, das die Lackflächen bei jedem Reinigungsvorgang gegen Gebrauchsspuren schützt und so die Schönheit Ihrer Oberfläche länger erhält.

Auch die Pflege mit Lignal Möbelpolitur ZD 520 in regelmäßigen Abständen dient dem Erhalt des Hochglanzes.

Sigrid Hohaus, Hesse-Lignal

Praxis-Tipp Typische Lackierfehler vermeiden

Woran liegt es, wenn trotz großen Aufwands das Ergebnis nicht o.k. ist?

Problematisch ist immer wieder das »Nachfallen« fertiger Hochglanzoberflächen. Ursachen hierfür können sein:

• porige/dimensionsschwankende Untergründe

• schwankende Umgebungsbedingungen (Luftfeuchtigkeit etc.)

• nicht genügend ausgehärtete Grundierungen

• in zu kurzer Zeit und zu schnell applizierte Grundierungen

• ungeeignetes Lackmaterial

Je poriger der Untergrund, umso größer das Risiko des Nachfallens.

Auch schwankende Umgebungsbedingungen wirken sich negativ aus, insbesondere bei MDF-Platten. Hier ist es besser mit PE-Füller rundum zu grundieren oder folierte MDF Platten zu verwenden.

Alle Grundierungen müssen optimal aushärten, damit die nachfolgende Lackierung den Untergrund nur wenig anquellen kann. Nur stark vernetzte Grundierungen mit genügender Aushärtzeit garantieren geringstes Beifallen des Hochglanzaufbaus. Je schneller und besser die Grundierungen aushärten, um so besser ist später der Stand der Gesamtlackierung (D.h.: Grundierungen mit dem besten Stand haben auch die kürzesten Topfzeiten!).

Vor dem endgültigen Ausschleifen muss der Grundieraufbau vollkommen plan sein. Das bedeutet je nach Porigkeit des Untergrundes neun bis zwölf Schichten à 150 bis 200 g/m². Sigrid Hohaus

Kompakt

Das Wichtigste bei Hochglanz- lackierungen ist …

… den richtigen Untergrund und die richtige Grundierung für den vorgesehenen Verwendungszweck zu wählen.

… ausreichend Zeit einzuplanen. Hochglanzoberflächen lassen sich nicht »mal eben so« fertigen, in der Regel sollten Sie sieben bis 14 Tage einplanen.

Einbruchhemmende Türen aus Holz

Einbruchhemmende Türen aus Holz